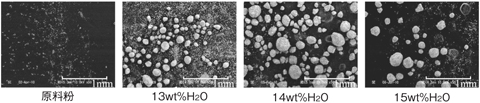

図2-11 転動造粒によるMOX顆粒のSEM観察結果

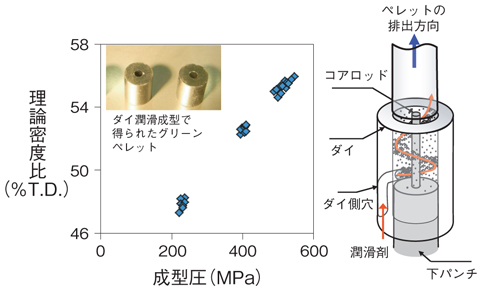

図2-12 ダイ潤滑成型における成型圧と密度の関係

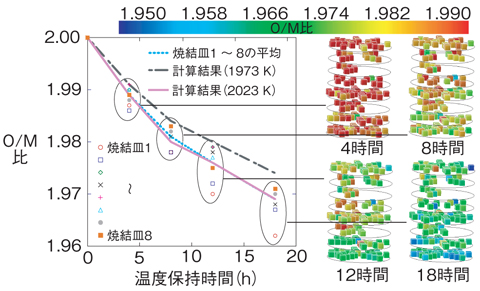

図2-13 小規模試験によるMOXペレットのO/M比調整

FBRの燃料として低除染燃料の開発を進めています。この燃料の効率的な製造プロセスとして、簡素化法の開発を行っています。簡素化法は現行のプロセスを約1/3に短縮する製造方法であり、その枢要技術として、転動造粒,ダイ潤滑成型,焼結時の酸素/金属(O/M)比の調整等の研究開発を行ってきました。

転動造粒は、マイクロ波脱硝によるウラン・プルトニウム混合酸化物(MOX)粉末に水を添加して造粒することで流動性を良くし、成型用金型への充てんをスムーズに行うことを目的としています。この転動造粒法の導入により、現行法の造粒工程が不要になります。造粒粉末の製造条件と粉末特性との関係を調べた結果、水分を13〜17wt%添加した造粒粉末(図2- 11)において粒径が大きくかつ流動性の良い造粒粉が得られました。

ダイ潤滑成型は、潤滑剤をダイ壁面に塗布し、MOX粉末と壁面との摩擦を低減することで、現行法の潤滑剤添加・混合工程と予備焼結工程を除くことを目的としています。図2- 12に示すように、潤滑剤を下部かららせん状に塗布することにより、不均一な圧縮荷重がかからず、狙った密度の成型体が得られました。現行法では0.2wt%の潤滑剤を添加していたところ、塗布量を0.017wt%まで減らすことができました。

焼結時のO/M比の調整では、燃料‐被覆管化学的相互作用を抑制するため2以下の低い値に調整することを目的としています。O/M比は酸素ポテンシャルに依存し、酸素ポテンシャルは焼結に用いる水素ガスの水素/水分比の影響を受けます。既設の焼結炉ではO/M比にバラツキがあることが問題となっていました。これは、水素ガスがペレットと焼結皿の間に滞留し、ペレットと均等に反応しないためと考え、メッシュ状の焼結皿を作製しました。この焼結皿を用いた小規模試験設備(数kgスケール)では、すべてのペレットに均等にガスが供給されることを熱流動解析で確認できました。また、実験室規模の試験結果から、O/M比を調整するための温度や雰囲気の条件を解析により決定し、図2- 13に示すように、小規模試験設備においてO/M比を精度良く調整できる成果が得られました。

これらの成果によって、転動造粒,ダイ潤滑成型,焼結による高効率化に向けた製造プロセスの確認ができました。