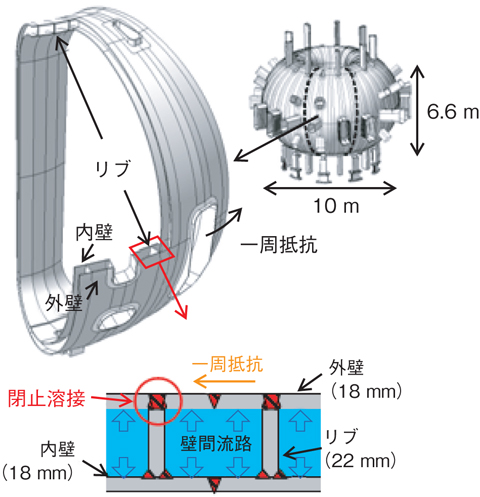

図4-20 真空容器と二重壁構造

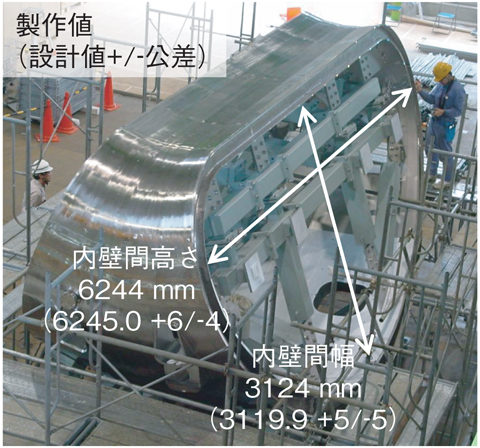

図4-21 実機の真空容器

JT-60SA計画では、これまで使用してきたJT-60装置を、日本と欧州とが分担して改修します。日本は、JT-60の約2倍の大きさになる直径10 m、高さ6.6 mのドーナツ型の真空容器を製作します(図4- 20)。真空容器では、板厚18 mmで二重壁の溶接構造にしました。プラズマ加熱や計測等に用いる開口が構造を複雑にします。分割単位を40度として工場で製作後、現地で360度にします。強大な電磁力に耐える溶接構造でありながら、溶接変形を抑えた高い精度が同時に要求されます。

JT-60SAの真空容器では、プラズマの生成に必要な高真空,プラズマ着火時の誘導電流を低減する高い一周抵抗(〜16 μΩ),運転中に作用する垂直7.5 MN,水平2.5 MNの電磁力に耐える構造が求められます。プラズマ内で発生した中性子遮へいを行う必要もあります。このため真空容器は、オーステナイト系ステンレス鋼316Lの薄板の二重壁構造(内外壁板厚18 mm,リブ板厚22 mm)とし、二重壁内には遮へい水を充てんします。総重量は遮へい水を合わせて重量400 t,9本脚で支持します。運転温度は室温程ですが、真空度を向上させるために二重壁内に高温窒素ガスを循環させ、200 ℃に加熱する運転も行います。

製作では、溶接の入熱を少なくして変形を小さくし、直径10 mに対して18 mmという薄肉の二重壁を精度良く接続する必要があります。二重壁構造では、外から閉止すれば溶接の溶け込んでいる状況を二重壁間から検査することはできません。このため、完全な溶込みの溶接接続として扱えません。そこで、内外壁とリブの溶接では完全な溶込みでなくとも電磁力に耐える溶接構造を達成できることに着目し、部分溶込み溶接を採用して製作に合理化を図りました。一方で、部分溶込み溶接は、完全な溶込み溶接に比べ入熱が少なく、溶接の変形を小さくすることが同時に達成できます。実機を製作する前に、試作体で部分溶込み量の下限を検証しました。さらに、20度半体を試作し、製作性と健全性を実証しました。この結果、実機では代表的な実寸法が数mmの公差を満足する高い製作精度を達成することができました(図4- 21)。

2009年11月から製作を開始して、2012年3月末で3体の40度製作を終えています。2012年度中に6体目までの製作を目指し、2013年度中には全数の製作を終える予定です。