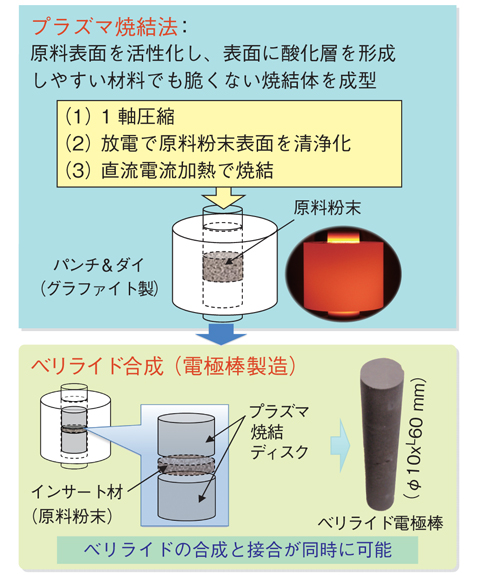

図4-6 プラズマ焼結法による新ベリライド合成技術

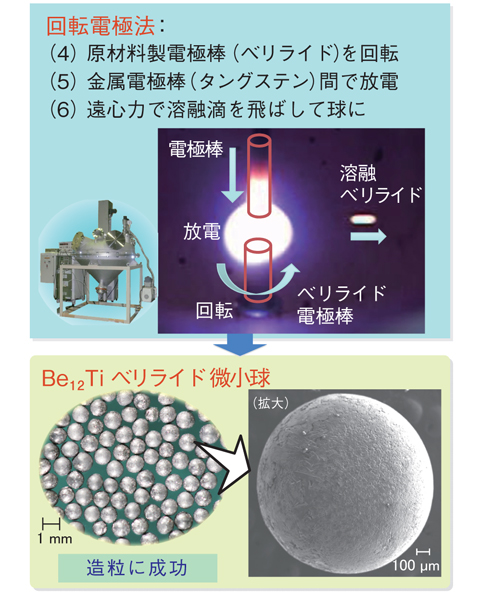

図4-7 回転電極法による微小球製造

核融合炉燃料のトリチウムは、核融合反応で生じる中性子をリチウムにあてて生産します。このとき、より効率良く燃料を生産するために中性子の数を増やす中性子増倍材が不可欠です。従来の候補材の純ベリリウム (Be)は、高温域で体積膨張 (スウェリング) を起こすとともに、水蒸気との反応による水素生成が大きくなり、化学的に不安定になる欠点があります。そこで注目したのが、ベリリウム金属間化合物(ベリライド)です。ベリライドは、Beよりもスウェリング及び水素生成反応が小さい特性を有していることから、高温域でより安定な先進中性子増倍材として製造技術開発を進めてきました。

材料の合成法としては、大きく焼結法と溶融法があります。様々な試行をした結果、焼結法のひとつである粉末冶金法では、表面酸化層を巻き込んで焼結するために非常に脆く、成型及び加工が困難でした。また、溶融法では、化学組成が均一なベリライド合成が困難でした。

そこで、原料粉末表面を活性化 (清浄) できる手法を検討した結果から、プラズマ焼結法に着目しました。プラズマ焼結法は、原料粉末にパルス電流を与え、原料粉末の表面間に放電を発生させて表面を活性化して焼結する手法です(図4-6上)。そこで、BA活動の一環として青森県六ヶ所村の国際核融合エネルギー研究センターの原型炉R&D棟において、ベリライド合成試験を開始し、原料性状,温度,圧力,時間などの合成条件を最適化することにより、合成と接合が同時にできる技術を確立し、成型及び加工性に優れて脆くない棒状のベリライドを効率良く合成することに成功しました(図4-6下)。

次に、このプラズマ焼結製のベリライドを回転電極法の電極棒として用いて微小球製造試験を行いました。回転電極法は、Be微小球製造法として採用されている方法で、かつ、一般産業分野において金属微小球製造法としても適用されている手法です。ベリライド造粒条件として、電極棒形状,電極棒の予備加熱条件,放電条件,回転数などを最適化することによって、目標形状である直径1 mmのベリライド微小球を世界で初めて製造することに成功し、大量製造技術を確立しました(図4-7)。この成果は、ITERでの燃料生産試験をより確実にするとともに、核融合原型炉に向けた燃料生産技術の確立に大きく貢献するものです。