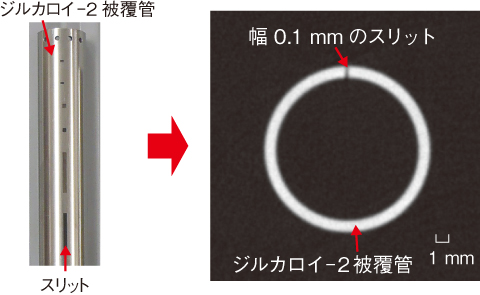

図1-22 スリット加工したジルカロイ-2被覆管の撮像結果

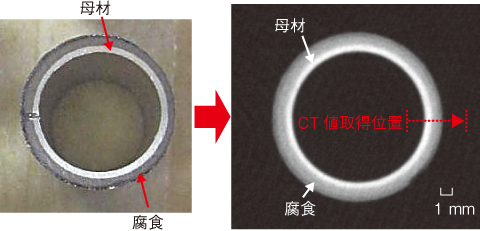

図1-23 腐食を発生させたSUS管の撮像結果

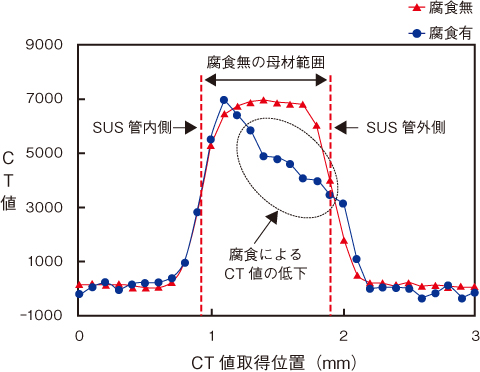

図1-24 SUS管CT画像より取得したCT値分布

東京電力福島第一原子力発電所(1F)1〜4号機の使用済燃料プール内の燃料集合体は、共用プールに移送され長期保管される計画になっています。事故時には、水素爆発等により使用済燃料プール内へがれきが落下したり、燃料集合体を冷却するため一時的に海水が注入されました。このがれきや海水の影響により、燃料集合体を構成する燃料棒等に欠陥(クラックや腐食)の発生が懸念されます。そのため、使用済燃料プールからの燃料集合体の取出し作業時や共用プールでの長期保管時の安全性を担保するため、燃料集合体の健全性を確認する必要があります。

本研究開発では、原子炉内で使用された燃料集合体の燃料棒の変形等を非破壊で観察することが可能なX線CT検査装置を用いて、特に燃料棒のクラック及び腐食に着目した検知技術を開発しました。

検知技術の開発にあたっては、照射燃料集合体試験施設(FMF)に設置されているX線CT検査装置のクラックの検知性能を確認するため、1Fの燃料棒に使用されているジルカロイ-2被覆管に、クラックを模擬した仕様(幅,長さ,深さ)の異なるスリットを加工した試験体を製作し、X線CT検査を行いました。また、腐食の検知性能に関する基礎データ取得を目的とした予備試験を実施するため、ジルカロイ-2被覆管に比べ短期間に腐食加工が可能なSUS管を用い、厚さの異なる腐食を発生させた試験体を製作してX線CT検査を行いました。その結果、加工したスリットの中で最も幅の狭い0.1 mm幅のスリットについて横断面CT画像上にて観察可能であることを確認しました(図1-22)。また、厚さ約0.35 mm以上の腐食が発生している場合、横断面CT画像上にて腐食(灰色部分)と母材(白色部分)を明確に識別可能であることが分かりました(図1-23)。腐食の検知性能については、今回得られた基礎データに基づきジルカロイ-2被覆管での試験を実施中です。

横断面CT画像は、密度に依存したCT値と呼ばれるデジタルデータで構成されています。本画像からスリットや腐食部付近のCT値分布を取得し(図1-24)、CT値分布に観察される変化よりスリット幅や腐食厚さを定量的に評価する画像解析技術を開発しました。これらの技術を用いることで、使用済燃料集合体の非破壊検査において、欠陥を定量的に評価することが可能になります。現在、評価精度向上に向けた画像解析技術の高度化を進めています。