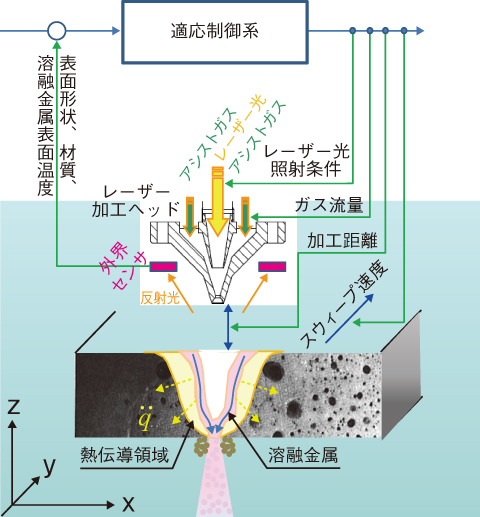

図1-27 レーザー溶断・破砕適応制御システム

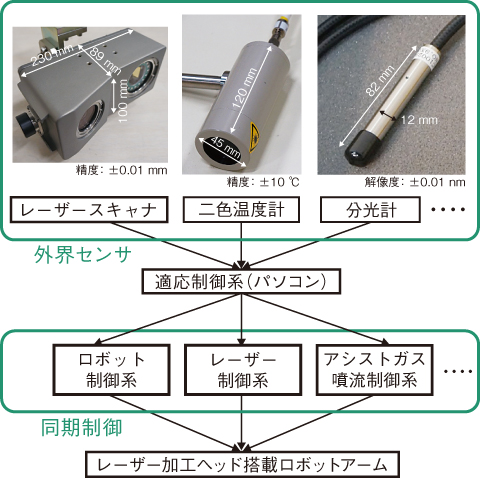

図1-28 適応制御システムブロック線図

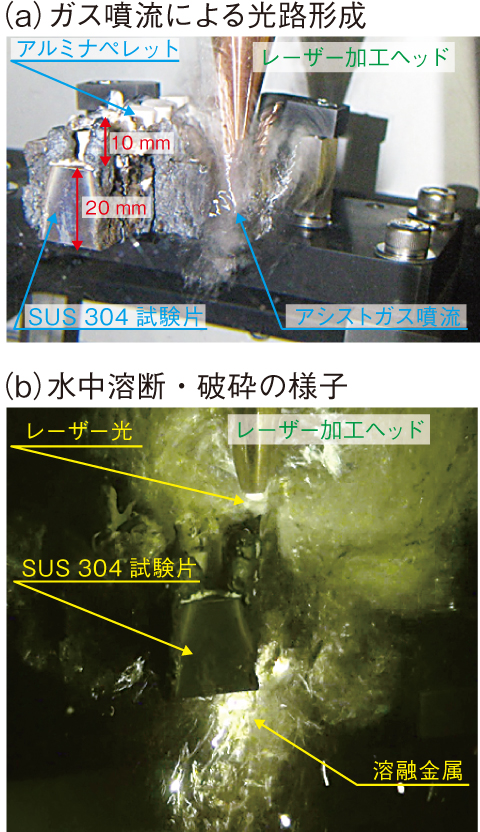

図1-29 水中での溶断・破砕試験の一例

レーザー切断は、直径 1 mm 以下に集光したレーザー光を熱源とするため、局所加工性に優れ発生する二次廃棄物量が少なく、またファイバ伝送が可能であることから、遠隔操作性にも優れています。さらに、レーザー光照射条件 (連続照射/パルス照射) の変更により、靭性の高い金属材料から、燃料デブリのような靭性の低いセラミックス材料までを、溶断・破砕することができる特徴があります。

東京電力福島第一原子力発電所(1F)の燃料デブリ取出しを行う場合には、水封され水中環境にある不規則表面形状 (凹凸) の金属材料とセラミックス材料の混合物などの特徴に的確に対処する必要があります。このため、レーザースキャナ(レーザー光を用いたスキャニング機能),二色温度計,分光計などを外界センサとして用い、レーザー光を用いた溶断・破砕性能が常に適切な状態になるよう適応制御するシステムの開発を行っています(図1-27)。

図1-28は開発中の適応制御システムのブロック線図を示したもので、溶断・破砕前に燃料デブリ表面形状と金属材料空間分布をそれぞれレーザースキャナと分光計によりオフラインで認識したあと、二色温度計によりレーザー照射部近傍温度の時間変化をオンラインで監視することで溶断・破砕性能を評価し、性能低下の兆候が見られた場合にはロボット制御系,レーザー照射制御系,アシストガス噴流制御系の同期制御を通じて適切に回復動作を行わせようとするものです。この適応制御動作により、様々な特徴を持つと考えられる燃料デブリの溶断・破砕による取出し作業が適切に行えると期待されます。

図1-29は、これら機能の性能確認を水中で行った際の写真で、不規則表面形状を持つSUS304(オーステナイト系ステンレス鋼)の上面にセラミックス材料(アルミナペレット)を接着した試験体に対し、レーザースキャナにより表面形状を認識したあと、ガス噴流により光路を形成したうえで、レーザー光(6 kW)の連続/パルス照射をロボット動作と連動させて溶断・破砕を行ったものです。この結果から水中環境において、不規則表面形状を持つ金属材料とセラミックス材料の混合物を的確に溶断・破砕でき、このシステムは1Fの燃料デブリ取出し作業に適用可能な工法のひとつになり得ることを確認しました。

今後は、レーザー溶断・破砕性能に影響を与える振動外乱などの各種効果を定量化するとともに、必要な計測精度などを備えた外界センサ群を集約させた多機能レーザー加工ヘッドを開発し、システム性能確認試験に移行する予定です。