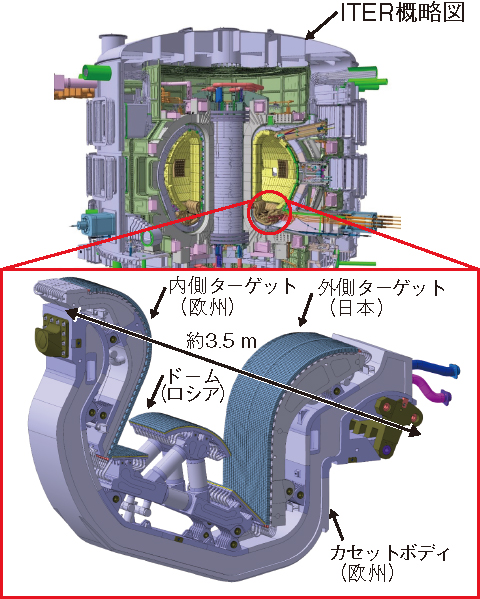

図9-5 ITERダイバータの構造(カセット構造)

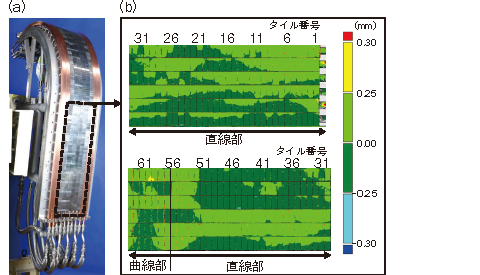

図9-6 フルタングステンプラズマ対向ユニット(実規模プロトタイプ)の外観と表面の三次元測定結果

私たちは、ITER計画にかかわる日本国内機関(JADA)として種々の機器の製作を実施しています。ITERのダイバータ(図9-5)は、プラズマから磁力線に沿って入射する不純物イオンをガス化して排気する役割を持っており、ITER参加7極のうち、欧州,ロシア,日本の3極が機器製作を担当します。JADAはダイバータを構成する機器のうち、外側ターゲットと呼ばれる高熱負荷機器の製作を分担しています。

ITERダイバータは、機器の表面を構成するプラズマ対向ユニットと呼ばれる冷却壁に高い熱負荷を受けます。そのため、燃料にトリチウム(T)を使用しない運転期に限り、ITERダイバータでは、最も高い熱負荷を受ける部分に炭素繊維複合材(CFC材)を採用していました。その後、ダイバータがTを使用する運転期にも延長利用される計画となり、ITERで定められたTの管理目標値を守るため、全ての表面保護材料を、Tを吸蔵しにくいタングステンとする設計変更が2013年になされました。CFC材よりも熱の伝わりが劣るタングステンは、銅合金(クロムジルコニウム銅)製の冷却管に冶金的に接合され、高い除熱性能を維持しなくてはなりません。さらに、ITERダイバータのタングステンタイル表面の輪郭度は、タングステンタイル端部への入熱の集中を抑制し溶融が生じないようにプラズマ対向ユニットに高い設置精度が求められています。これらの材料同士の接合には、ダイバータ製作に参加する3極独自の技術が使用され、JADAでは主として「ロウ付け」と呼ばれる接合法を採用しています。ITER計画では、接合方法を含む製作手法に関する技術的能力を確認する目的で、参加極には、ITERに実際に使用するダイバータと同等のプロトタイプをまず製作し、加熱試験を実施して、その耐久性を確認することが義務付けられています。JADAでは、フルタングステンダイバータ外側ターゲット製作の最初のステップとして、図9-6(a)に示す実規模プロトタイプのフルタングステンプラズマ対向ユニット1号機を製作し、実機支持構造体を模擬した高熱負荷試験架台に組み付けました。このプラズマ対向ユニットの製作にあたっては、事前にロウ付け接合部や冷却管溶接部に対して非破壊検査等の技術確証試験を実施しました。図9-6(b)に示すようにタングステンタイルの表面輪郭度の達成状況を光学式三次元測定器で計測しました。ITERダイバータで最も大きな熱負荷にさらされるターゲット直線部の輪郭度は、全てのプラズマ対向ユニットで±0.3 mmという要求精度を満足することを実証しました。この結果は、ITERダイバータを製作する上で、研究開発上大きなマイルストーンを達成したことを意味します。

2015年6月には世界で初めてとなるフルタングステンプラズマ対向ユニットの実規模プロトタイプに対する加熱試験がロシアの高熱負荷試験装置にて開始され、現在継続中です。