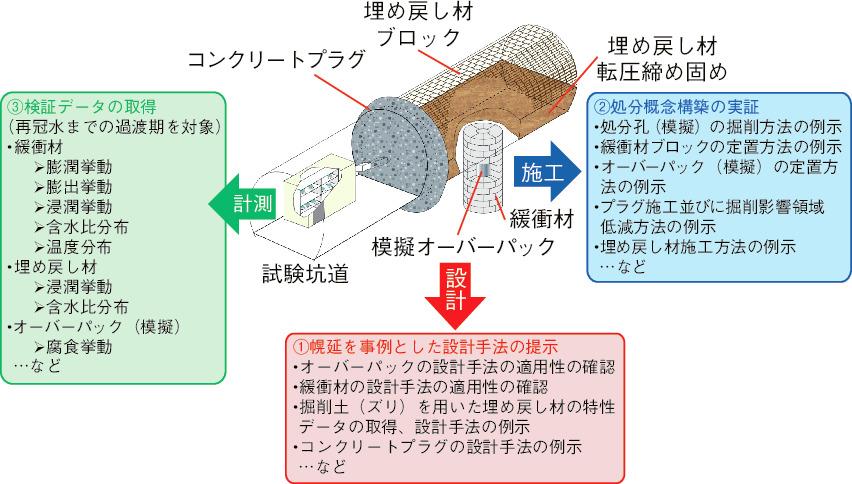

図8-13 人工バリア性能確認試験の目的及び実施内容

図8-14 自走式大口径掘削機

図8-15 埋め戻し材ブロックの製作

地層処分において、人工バリア定置後には廃棄体の発熱や緩衝材への周辺地下水の浸潤などにより、人工バリア及び天然バリアにおいて熱-水理-力学-化学(THMC)が相互に影響し合った反応(THMC連成挙動)が生じます。THMC連成挙動は長期間にわたるため、その影響を評価するためには地下環境において生じる現象を把握し、その挙動を再現する解析手法を開発するとともに、そうした連成挙動を考慮して処分場を設計する手法を確立する必要があります。

幌延深地層研究センターの深度350 m調査坑道では、THMC連成挙動に係る人工バリア性能確認試験(EBS試験)を実施しています(図8-13)。試験の目的は、①幌延の地下環境を事例とした人工バリアなどの設計手法の提示、②地層処分研究開発第2次取りまとめ(第2次取りまとめ)で示された処分概念の構築、③THMC連成挙動の検証データの取得です。本研究では①に対し、第2次取りまとめで示された設計手法に準拠しつつ軟岩系岩盤(堆積岩)の分布する幌延の特徴を踏まえた設計手法を構築しました。

具体的には、竪置き方式の試験孔掘削のための大口径掘削機の開発・製作、緩衝材ブロック及び埋め戻し材などの製作を通じて、設計手法の適用性を確認するとともに必要に応じて更新を行いました。

第2次取りまとめでは軟岩系岩盤での処分孔掘削方法として、坑道底盤に掘削機械を固定するロータリー掘削工法が示されていますが、本研究では、掘削中の孔壁の崩落防止のために、ケーシング掘削と中堀オーガー掘削を組み合わせ、さらに連続的に処分孔を掘削することを想定した、自走可能な大口径掘削機(図8-14)を開発・製作しました。原位置での試験孔掘削を通じて、装置の適用性を確認し、軟岩系岩盤での処分孔掘削方法について、実際の地下環境における適用事例を提示しました。

また、処分場では、坑道掘削で生じる大量の掘削ズリを再利用した埋め戻し方法が想定されます。EBS試験では実際の掘削ズリをベントナイトと混合した埋め戻し材の設計を行い、混合率などの最適化を通じて、要求性能(透水性など)を満たす配合を選定し、設計手法の確認を行いました。製作した埋め戻し材(図8-15)を用いて、坑道の埋め戻しを行いました。

これらの検討を通じて、これまでに示してきた設計手法を、幌延の地下環境を事例とした人工バリア及び埋め戻し材の設計に適用し、日本に広く存在する軟岩系岩盤の特徴を踏まえた設計手法として例示することができました。なお、EBS試験はデータ取得を継続しており、今後は予測解析結果などと比較・検証するとともに、最終的には解体・分析による評価を実施する予定です。