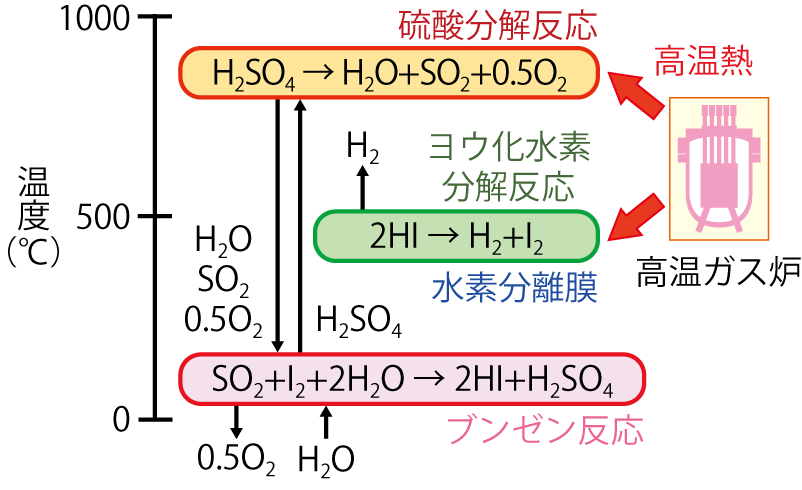

図6-11 IS法の反応構成

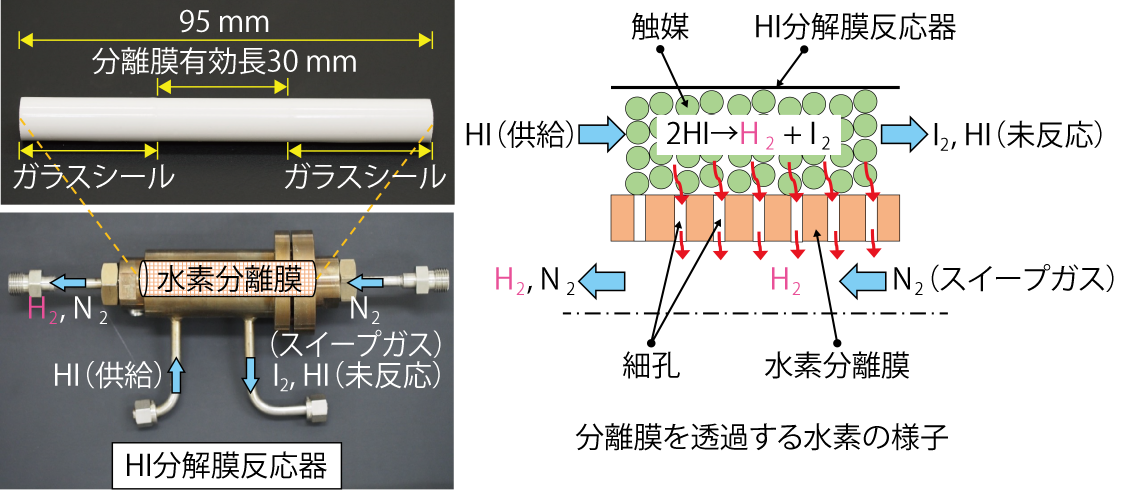

図6-12 水素分離膜とHI分解膜反応器の外観

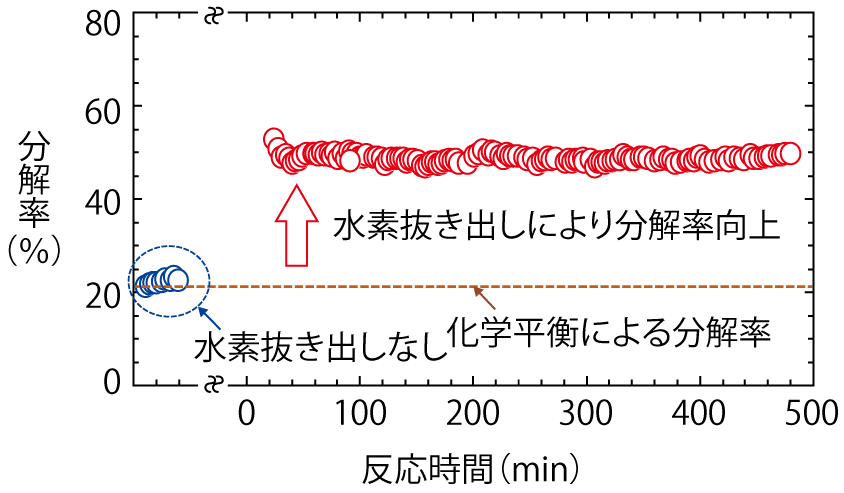

図6-13 反応場からの水素抜き出しによるHI分解率の向上

高温ガス炉の熱利用技術として、熱化学水素製造IS法の研究開発を行っています。IS法はヨウ素(I)と硫黄(S)を用いた化学反応で、水を分解して水素と酸素を製造します。原料に炭素を含まないことから、将来のCO2フリー水素製造技術の一つとして期待されています(図6-11)。

水素を製造するヨウ化水素(HI)分解反応は400〜500 ℃で行われますが、その分解率は化学平衡の制約から約20 %に留まっています。したがって、生成する水素量の約5倍のHIをHI分解反応器などへ循環させる必要があり、このことがエネルギーロスやHI循環系の機器肥大化の要因となって、IS法の性能向上を図る上での課題の一つとなっていました。

HI分解反応は温度に対する依存性が低く、高温にしても分解率をあまり上げることはできません。しかし、反応の場から何らかの方法で水素を連続的に抜き出すことができれば、反応を促進して分解率を向上できますので、HI循環量を低減してエネルギーロスを減らし、水素製造効率を向上させることができます。そこで、水素分離膜を用いて反応過程で水素を除去できるHI分解膜反応器の基盤技術の開発を行いました。

水素分離膜の機能については、強酸・高温のHI環境で使用できるとともに、分解率を向上できるように高い水素とHIの分離比、分離膜面積を小さくできるように高い水素透過率の両立が必要です。水素透過率の観点からは分離膜の細孔径を大きくすることが必要であり、一方、細孔径が大きくなるとHIも透過しやすくなって分離比が低下します。よって、細孔径の調整が分離膜開発の重要なポイントです。そこで、耐酸性、耐熱性に優れたセラミックス水素分離膜の開発において、多孔質のアルミナ基材へ蒸着させるシリカ膜の成膜用原料溶液成分、蒸着温度などを調整して細孔径を制御し、短尺のシリカ膜(分離膜有効長30 mm)ではほぼ目標の分離比と水素透過率を両立させています。

この水素分離膜をHI分解膜反応器(図6-12)に組み込み、分離膜内側の水素分圧を下げることで、分離膜を透過させて水素を抜き出すHI分解の試験を行いました(図6-13)。反応場から水素が抜き出されない場合、化学平衡の分解率に留まっていますが、水素が抜き出された場合、分解率は約50 %へ向上できており、HI分解膜反応器の基盤技術を開発できました。試算によると、この技術の実用化により3 %程度の水素製造効率の向上が期待できます。IS法の水素製造効率は40 %程度の見通しを得ており、本技術開発は、これを将来的に50 %まで高めるための重要な成果と位置づけています。HI分解膜反応器の実用化を目指して、今後、水素分離膜の長尺化などの研究開発を進めていく計画です。

本研究は、内閣府総合科学技術・イノベーション会議の戦略的イノベーション創造プログラム(SIP)「エネルギーキャリア」の委託研究課題「熱利用水素製造」で実施されました。