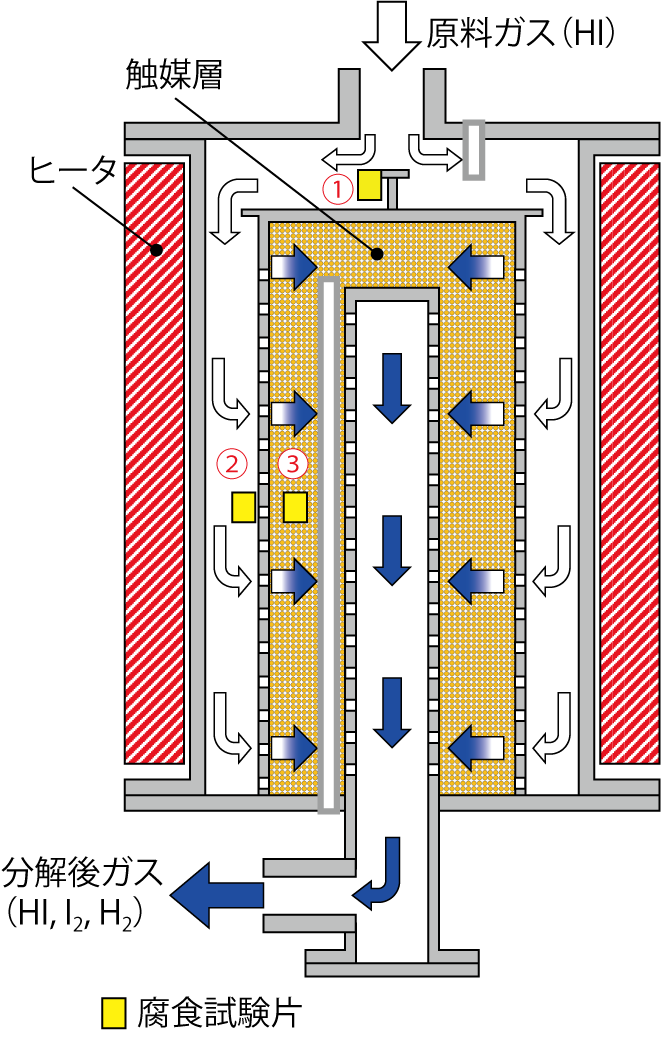

図6-14 ヨウ化水素ガス分解環境における材料腐食試験

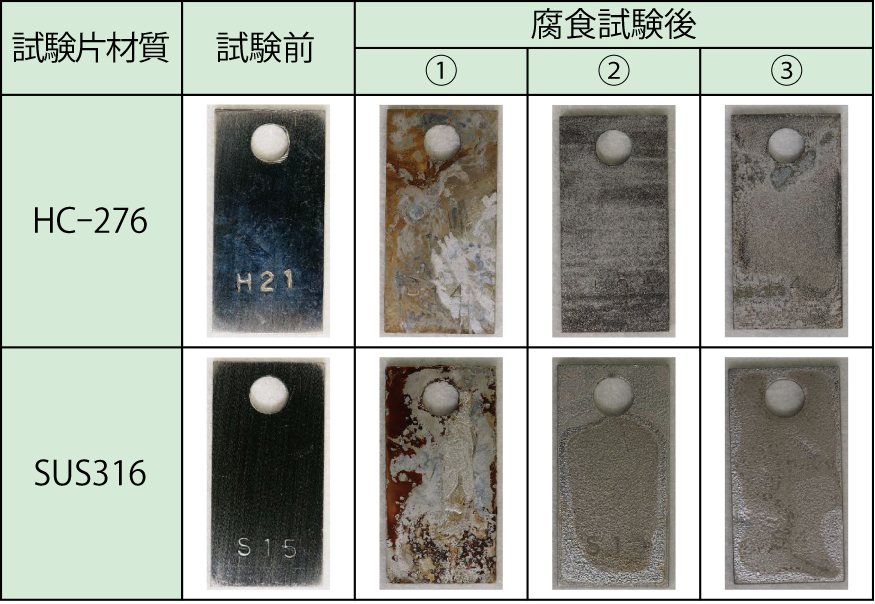

図6-15 腐食試験片の外観

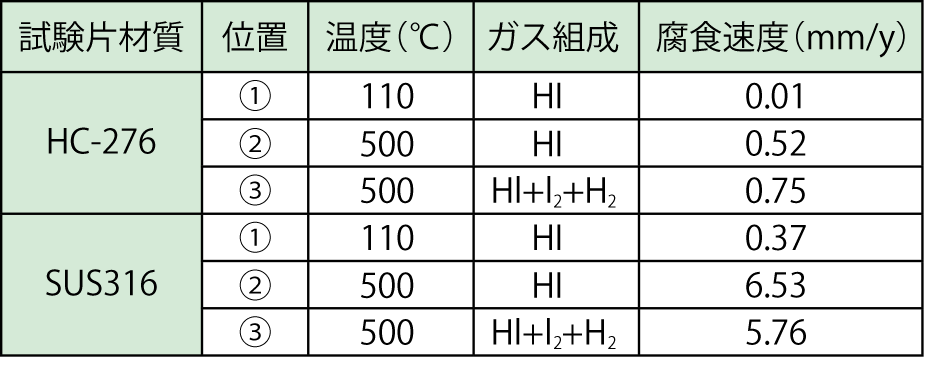

表6-3 試験片の腐食速度

高温ガス炉の熱利用技術の一つである熱化学水素製造IS法では、腐食性の高いヨウ化水素(HI)、ヨウ素(I2)などを高温で取り扱うため、機器に用いる材料には高い耐食性が求められます。セラミックスやガラスなどの無機材料はこれら環境の多くで耐食性を有することが知られていますが、将来の実用化に向けたスケールアップの観点から、機器材料には可能な限り、産業での使用実績に富む金属材料の適用が望ましいと考えられます。

HI分解反応においては、従来の知見から、ニッケル基合金が水分共存下のHIガス環境に耐性を有することが分かっています。一方、水分が共存しない純HIガスを高温環境(500 ℃)で触媒を用いてI2とH2に分解する実反応環境に対する耐食性は不明です。特にI2は金属ヨウ化物を生成しやすく腐食が一層進む可能性があります。そこで私たちは、ニッケル基合金の一種であるハステロイ®C-276(HC-276)を実反応環境に暴露して耐食性を調べ、その適用性を評価しました。

材料腐食試験(図6-14)では、実反応環境中に腐食試験片を設置し、暴露前後の試験片の重量変化から腐食速度を求めました。従来の知見から、水分共存下の暴露条件では腐食速度が放物線則に従うため、本試験では暴露時間を保守的に100時間としました。試験片はHC–276に加え、参照材料として汎用耐食金属として知られるステンレス鋼(SUS316)を用いました。試験片は、温度及びガス組成が異なる三つの位置(①HIガス導入部、②触媒層上流、③触媒層内、図6-14及び表6-3)に設置し、結果を比較しました。

暴露後の試験片の外観(図6-15)から、いずれの試験片も均一に腐食しており、全面腐食が進行したと考えられます。腐食速度(表6-3)は、低温の位置①ではいずれも低い値ですが、高温の位置②③では、SUS316が約6 mm/yと使用に耐えないほど激しく腐食しました。一方、HC–276のそれは、触媒層前後で腐食速度が増加し、I2による腐食の進行が示唆されるものの、最大で0.75 mm/yと使用に耐えることを明らかにしました。

今後は、より長時間の暴露試験により腐食速度の変化を調べるとともに、予備酸化処理やHI分解環境への水分添加を用いた、材料表面への保護酸化膜形成によるHC–276の耐食性向上に取り組んでいく予定です。