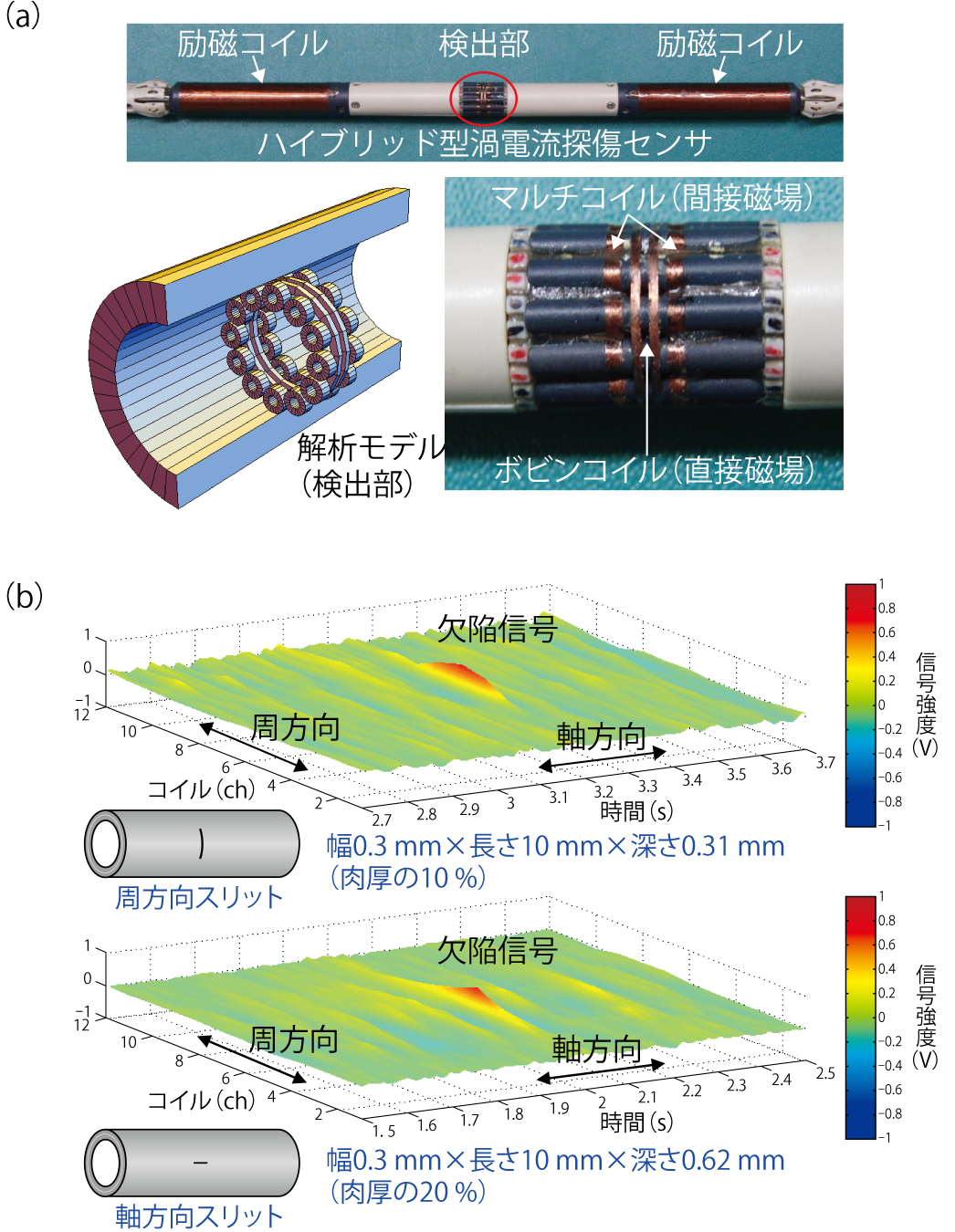

図7-13 (a)開発したハイブリッド型渦電流探傷センサと(b)マルチコイルによる人工欠陥(周・軸方向スリット)の探傷結果

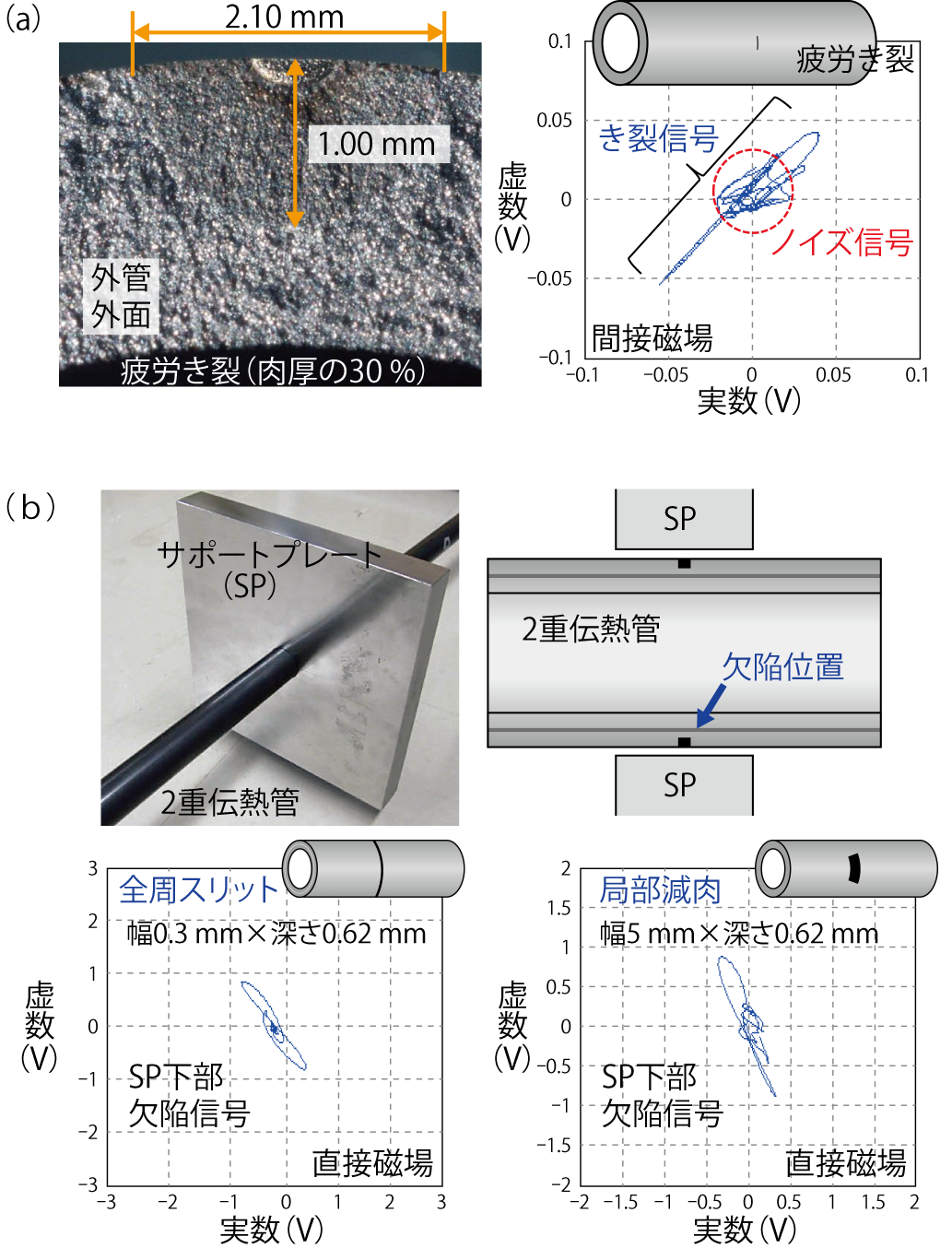

図7-14 (a)マルチコイルによる疲労き裂の探傷結果と(b)ボビンコイルによるサポートプレート下部の探傷結果

ナトリウム冷却高速炉の蒸気発生器で採用を計画している伝熱管を対象に、微小欠陥や伝熱管サポート下部の欠陥を検出できる直接磁場と間接磁場を組み合わせたハイブリッド型渦電流探傷センサの開発を行っています。伝熱管は、強磁性かつ小口径(外径Φ19 mm、内径Φ12 mm程度)のため、軽水炉や原型炉と比べ検査が難しくなります。また、欠陥の大きさや深さを評価するとともに欠陥の進展予測が可能な精度の高い検査技術が求められます。そこで、微小欠陥の検出に優れ、サイジングに必要な高い分解能を有する小さなコイルをアレイ状に複数並べたマルチコイルセンサの開発に着手しました。伝熱管外面まで渦電流を多く流し、欠陥による渦電流の変化を高感度に受信できるコイル配置や形状を解析と実験で追及しました。図7-13は、開発したセンサと伝熱管の外面に付与した放電加工欠陥(周スリット幅0.3 mm、長さ10 mm、深さ0.3 mm(肉厚の10 %))の探傷結果です。欠陥の位置や形状などが視覚的に把握できるようになりました。次に、より欠陥の開口部の狭い疲労き裂の検出を目標に、コイル形状の最適化とともにボビンを樹脂材から磁性材に変更するなどの改良を行い、深さ1 mmの疲労き裂(幅10 µm以下)の検出に成功しました(図7-14(a))。

さらに、従来は二つのセンサ(直接磁場と間接磁場)を使って欠陥の位置や大きさを評価していましたが、センサの検出位置が異なりそれぞれの挙動も違うため、困難でした。このため、二つのセンサを一つに集約させることができないか検討しました。そこで電気的な切替方式ではなく、シンプルにかつ連続的に両方の磁場を同時に利用できるように、抵抗を計測系の回路内に入れて、それぞれの検出信号を探傷器に上手く流す方法を考えました。これにより一つのセンサで直接磁場と間接磁場の同時利用が可能となりました。この方法を用いてボビンコイルによるサポート(強磁性)下部の管外面欠陥の探傷結果は、間接磁場の場合、欠陥信号はサポートの影響を受けてしまいますが、直接磁場を利用すると、サポートの影響を受けずに欠陥を明瞭に検出することができました(図7-14(b))。

今後は、検査期間の短縮を目的に、ナトリウムをドレンしない環境での検査の実現を目指す予定です。