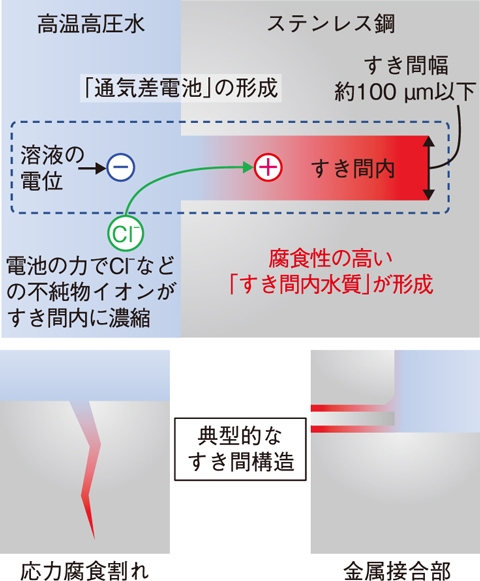

図4-4 すき間内環境の形成メカニズム

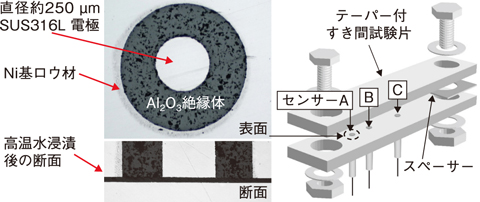

図4-5 新規開発した「すき間センサー」とすき間試験片

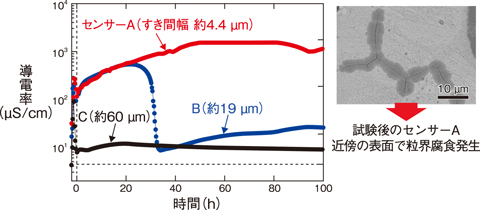

図4-6 すき間センサーによるすき間内導電率測定結果

原子炉内環境に代表される高温・高圧の水中においては、ステンレス鋼などの金属製構造物の「すき間」内部において、外部よりも腐食性の高い環境(すき間内水質)が形成されることが報告されています(図4-4)。すき間内水質は、ボルトナット締結部などの金属接合部や、応力腐食割れ内部などのミクロ領域において生じることから、その腐食性の詳細を明らかにすることは、原子力システムの信頼性向上や高経年化対策を考える上で重要です。一方、高温高圧という過酷な環境で、ミクロ領域の水質を直接分析することは非常に困難でした。

そこで本研究では、すき間内水質(導電率)をその場(In-situ)測定できる新技術、「すき間センサー」を開発しました。図4-5にその詳細を示します。「すき間センサー」の特徴は、高純度セラミック等の耐熱性を有する材料を使用し、特殊な熱処理によりセラミックと金属材料間の密着性を確保することで電極の耐久性を高めたことにあります。この電極の直径を約250 μmと小型化したことで、ミクロ領域の水質をIn-situ測定することが可能になります。このセンサーの有効性を確認するため、模擬的に形成したステンレス鋼のすき間内水質(導電率)の測定を行いました。

図4-6にすき間センサーで測定した温度約300 ℃、圧力8 MPaにおけるすき間内高温高圧水の導電率の時間変化を示します。すき間幅が比較的大きい(約60 μm)部位の導電率(センサーC)に対し、すき間幅が最も小さい(約4.4 μm)部位の導電率(センサーA)は、100倍以上の極めて高い値を示しました。また、中間のすき間幅の導電率(センサーB)が急減少する様子が捉えられました。試験後試験片を観察してみるとセンサーA近傍で粒界腐食が発生していました。これらの結果から、すき間の幅がある値以下になると腐食性が高い環境が生じることを明らかにしました。これは、通気差電池作用のためイオンの濃度が高まることで導電率が高い酸性雰囲気となり、その結果として粒界腐食が発生したものと考えられます。

今後は、明らかにしたすき間内水質を人工的に再現し、このすき間内水質環境中で耐久性を示す合金組成を探索することで、原子炉内環境中で高耐久性を示す新規材料開発につなげていく予定です。