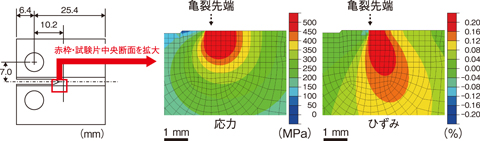

図2-9 試験時の亀裂先端の応力、ひずみ状態の有限要素解析結果

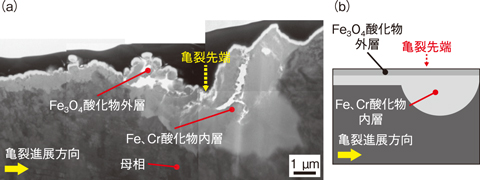

図2-10 亀裂先端近傍の試験片断面のTEM観察結果

軽水炉の一次系配管や炉内機器・構造物で使用されているステンレス鋼では、300 ℃前後の高温高圧水中において亀裂の一形態である環境助長割れが生じることが報告されています。環境助長割れは、応力(溶接により生じる残留応力等)、材料(化学組成等)、環境(高温高圧、溶存酸素等)の三つの因子が重なる条件で発生し、進展するとされる、炉内機器・構造物の重要な劣化事象です。しかし、亀裂進展の詳細なメカニズムは未だ十分に解明されていません。これら三つの因子のうち、応力因子については、従来は亀裂の発生・進展への力学的な寄与にのみ着目されてきました。一方、図2-9の有限要素解析結果からも分かるように、亀裂先端に応力が集中することで材料中に局所的なひずみが生じ、塑性変形することが知られています(赤色の領域)。その塑性変形が環境助長割れにどのように作用するかは、まだよく分かっていません。私たちは、亀裂先端での塑性変形が酸化を促進し、割れを助長する一因となっている可能性に着目し、あらかじめ大気中で疲労亀裂を導入したステンレス鋼(SUS316L)製のコンパクトテンション型(CT)試験片を、沸騰水型軽水炉(BWR)一次冷却水を模擬した約9 MPa、290 ℃の純水(導電率10 μS/m)中に浸漬して酸化物を生じさせた後、亀裂先端における酸化物の状態を詳細に分析しました。なお、亀裂先端に応力を集中させるため、浸漬中の試験片には 7 kNの荷重(応力拡大係数(亀裂先端の応力場の強さを表すパラメータ)が 30 MPa(m)1/2となるよう設定)を加えました。

図2-10は、浸漬試験後の亀裂先端近傍の断面の微細組織を透過型電子顕微鏡(TEM)で観察した結果です。亀裂の表面にはマグネタイト(Fe3O4)結晶構造を有する酸化物外層と鉄(Fe)、クロム(Cr)を含む酸化物内層が確認されました。さらに、写真左側の亀裂先端から離れたところでの比較的均一な酸化物内層の厚さに比べ、亀裂先端近傍から深部(写真右側)に向かって厚い酸化物内層が形成されていました。前述の解析結果から、この荷重付与条件では亀裂先端近傍の開口量 1 μm未満のすき間と推定されました。この状態では、亀裂先端への高温高圧水からの溶存酸素の供給は限定的となり、一定量の酸化物が形成された後にその成長は抑制されているものと考えられます。一方、荷重を付与せずに同程度のすき間を模擬した既往の腐食試験(1000時間の浸漬で0.09 μm)における酸化物内層の厚さと比較したところ、本研究(50時間の浸漬で0.3 μm)で得られた亀裂先端近傍での酸化物内層の方が厚いことが分かりました。このこと及び図2-9の解析結果から、亀裂先端での局所的な塑性変形に伴って導入された転位が酸素拡散の経路としての役割を担っているものと推察されました。

今後は、高温高圧水中での亀裂進展試験を実施し、応力による酸素拡散の促進が亀裂進展の加速要因となる可能性について明らかにすることを計画しています。これにより亀裂進展メカニズムのさらなる解明に貢献するとともに、現行の健全性評価手法の保守性や妥当性の確認に資する亀裂進展試験データの拡充を進めます。

本研究は、原子力規制委員会原子力規制庁からの受託研究「平成25、26年度原子力発電施設等安全性実証解析等(軽水炉燃材料詳細健全性調査(照射前試験等))事業」の成果の一部です。

(端 邦樹)