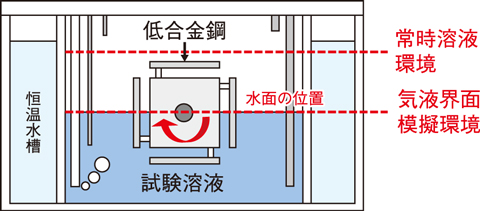

図4-6 回転型腐食試験による気液界面環境を模擬した腐食試験

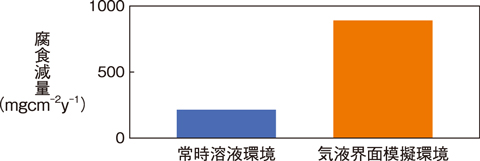

図4-7 気液界面模擬環境における腐食加速

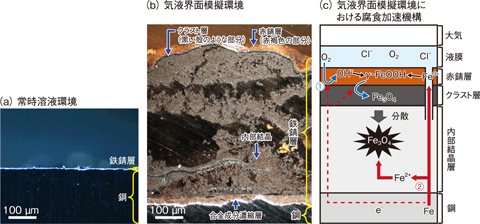

図4-8 腐食試験後試料の断面顕微鏡写真(a)常時溶液環境、(b)気液界面模擬環境及び(c)気液界面模擬環境における腐食加速機構

東京電力福島第一原子力発電所(1F)1〜3号機には冷却水が循環注入されており、原子炉の内部調査から低合金鋼(合金元素を約10%以下の割合で添加した鋼)は気液界面環境(気中と液中の界面に該当する環境)にさらされていることが確認されました。これまでの研究で気液界面では表面張力によって液膜が炭素鋼(炭素を約0.02〜2%の割合で添加した鋼)上に形成されることにより、酸素還元反応が加速されることで腐食速度が増大すると報告されています。一方、1F原子炉圧力容器(Reactor Pressure Vessel:RPV)に使用されている組成の低合金鋼の気液界面環境における腐食速度や腐食機構は分かっておらず腐食速度の予測は困難でした。

本研究では、図4-6に示す試験装置を用いて常時溶液環境及び気液界面模擬環境における低合金鋼の腐食試験を実施しました。その結果、気液界面模擬環境における鋼の腐食速度は常時溶液環境より4倍以上大きいことが分かりました(図4-7)。

気液界面模擬環境における低合金鋼の腐食加速機構を明らかにするために、常時溶液環境及び気液界面模擬環境における鉄錆層の断面観察を行いました(図4-8(a)、(b))。常時溶液環境では、赤錆層も生成するものの溶液から引き上げる過程で脱落し、図4-8(a)に示すように薄い鉄錆層だけが残りました。一方、気液界面模擬環境については、図4-8(b)と断面分析の結果から、鉄錆層中には外層からγ–FeOOHからなる赤錆層、密な外殻のような黒色のFe3O4からなるクラスト層、さらにその内側に結晶性のFe3O4からなる内部結晶が存在する領域、素地鋼との界面に存在する合金成分濃縮層を確認しました。このようにして、気液界面模擬環境では常時溶液環境とは異なり鉄錆層は4種類の鉄錆から構成されることを明らかにしました。また、鉄錆層が成長する過程では内部結晶だけが厚くなることも確認しました。

気液界面模擬環境における低合金鋼の腐食加速機構をまとめた模式図を図4-8(c)に示します。図では説明のために内部結晶、合金成分濃縮層を合わせて内部結晶層とします。腐食反応を律速する酸素還元反応(図中①:1/2O2 + H2O + e−→ 2OH−)は大気に接する液膜近傍のクラスト層で生じます。クラスト層と鋼は内部結晶層を通じて電気的に接続されていることを確認しており、鉄の溶解反応(図中②:Fe → Fe2+ + 2e−)で生じた電子がクラスト層に供給されることが分かります。そのため、内部結晶層が厚く成長してもクラスト層で生じる酸素還元反応は継続し、腐食反応が加速された状態が維持されていたと考えられます。一方、常時溶液環境では気中から遠く、拡散による酸素供給量が少ないため、クラスト層は形成せず酸素還元反応が鋼上で生じ、鉄錆層の形成により酸素の移動が阻害されて酸素還元反応速度が遅くなったと考えられます。

本研究により、クラスト層の形成が気液界面における腐食加速のカギとなることが明らかになるとともに、1F RPVの気液界面環境での腐食模擬実験が可能となりました。今後は、気中酸素濃度や海水成分が腐食速度や腐食機構に及ぼす影響を明らかにし、1F RPVの長期にわたる健全性の確保に貢献する研究につなげていく予定です。

(大谷 恭平)