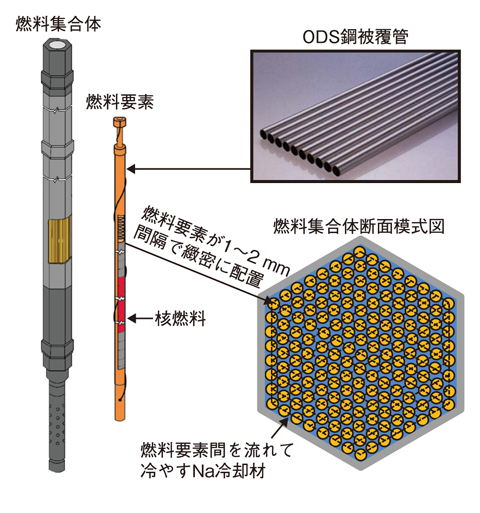

図7-10 高速炉の燃料集合体及び燃料要素

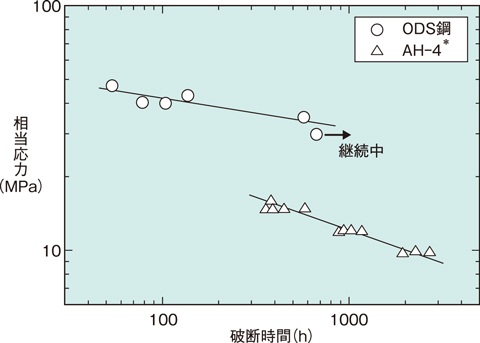

図7-11 1000 ℃におけるODS鋼被覆管のクリープ強度

核燃料を高強度の金属の薄肉細管(燃料被覆管)に充てんし、両端を端栓で封じた要素を燃料要素と呼びます。燃料被覆管は、原子炉内で核分裂により高密度のエネルギーを生み出す核燃料と核分裂で生じる放射性物質(核分裂生成物)を燃料要素内に閉じ込めるとともに、発熱する燃料を冷やし続けるために必要な冷却材流路(燃料要素間のスペース)を維持する重要な安全機能を担います(図7-10)。

私たちは、高速炉の代表的な炉型であるナトリウム冷却型高速炉(Sodium-cooled Fast Reactor:SFR)で用いる燃料被覆管として、酸化物分散強化型(Oxide Dispersion Strengthened:ODS)鋼の開発を進め、通常運転時における燃料被覆管の最高使用温度(700 ℃程度)近傍において、ODS鋼被覆管が世界最高レベルの優れた強度を有し、SFR燃料の長寿命化に有効であることを明らかにしてきました。一方、安全性の観点では、万が一高速炉で事故が生じた場合、過酷事故への進展や放射性物質の環境への放出を未然に防ぐためには、700 ℃を大きく超える超高温における変形や破壊に対する抵抗性が必要とされます。

そこで、ODS鋼被覆管について、燃料被覆管の特性として最も重要な高温と応力負荷の重畳を維持した状態での破断に対する抵抗性(クリープ強度)を1000 ℃で試験・評価しました(図7-11)。ここで、図中には、1000 ℃を超える温度域まで使用するために国内鉄鋼メーカーで開発された耐熱オーステナイト鋼(AH-4)のデータ(シンボル:△)*を比較のため示しています。このように、1000 ℃でのクリープ強度が、従来の耐熱オーステナイト鋼に比べて格段に優れ、超高温条件での安全性が高い画期的な被覆管であることを明らかにしました。また、1000 ℃もの超高温で外部応力が加わると、通常の耐熱鋼であれば、過大な変形が生じますが、ODS鋼被覆管の場合には、変形に対する抵抗性が格段に高く、外径変化が数%未満と極めて小さいことも明らかにしました。以上のデータは、私たちがSFR用に開発を進めてきたODS鋼被覆管が、事故条件で優れた構造健全性を有することを示すものです。また、実際の事故時に生じ得る数百℃から千℃近傍まで短時間で温度が変動する事象を模擬した試験を実施し、破断寿命予測のための設計解析手法の妥当性を明らかにしました。

今後は、高速炉の安全性向上に寄与するODS鋼被覆管の実現に向けて、1000 ℃を超える温度領域を含めて、設計・解析に必要な条件下でのデータ取得を行う予定です。また、ODS鋼被覆管の実用化に向けた基準整備等の研究開発を継続します。

本研究は、文部科学省からの受託事業として北海道大学が実施した「事故時高温条件での燃料健全性確保のためのODSフェライト鋼燃料被覆管の研究開発」の成果の一部です。原子力機構は再委託を受けて実施しました。

(矢野 康英)

*山本晋也ほか, 耐熱用オーステナイトステンレス鋼, 新日鉄住金技報, no.396,2013,p.99-105.