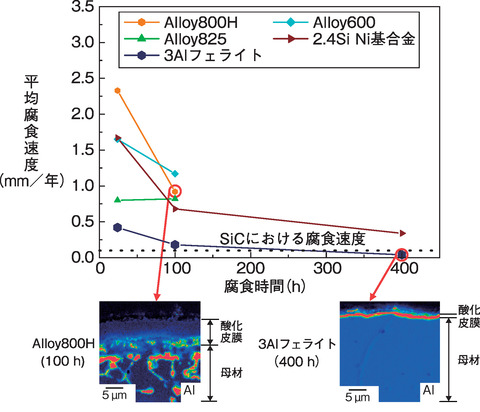

図6-9 各材料の腐食時間増加に伴う平均腐食速度変化及びAlloy800H、3Alフェライトにおける皮膜/母材断面のAlマップ

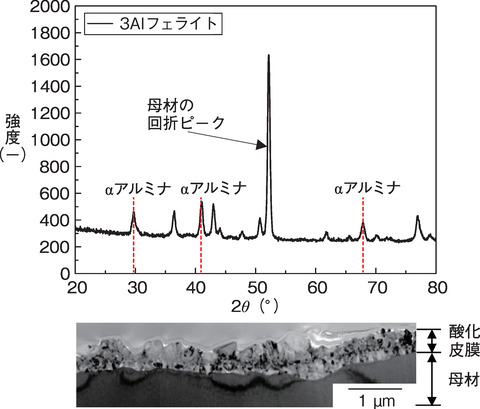

図6-10 3AlフェライトでのX線回折による表面構造同定及び同材料断面のTEM拡大観察写真

高温ガス炉の熱利用技術の一つである熱化学法水素製造法ISプロセス(IS法)は、 腐食性の高いヨウ化水素、硫酸を高温で扱うことから、各種構造部材には、耐熱性や耐食性に優れた材料が求められます。特に硫酸を分解する反応容器(硫酸分解器)内は、IS法の中で最も高温の850 ℃に達することから、私たちはこれまで硫酸分解器にセラミックスの炭化ケイ素(SiC)を適用することを検討してきました。

しかし、今後の大量の水素製造が要求される実用プラントを想定した場合、SiCを製造する焼結炉の寸法制約や溶接の接合が難しい等、大型化が困難であることに加えて、脆性材料のSiCは、クラックを発生させない強度設計が必要なことが問題点です。そこで、私たちはSiCと同等の腐食速度0.1 mm/年を達成可能な金属材料の探索を開始しました。

耐食性向上には、高温加熱時に母材表面に形成される酸化皮膜をどのように形成させるかがポイントであると考え、供試材には、種々異なる酸化皮膜形成を意図して、主にFe、Cr系酸化皮膜を形成する鉄(Fe)基合金のAlloy800H、Alloy825、Al系酸化皮膜を形成するアルミニウム(Al)を多量に含有したフェライト系ステンレス鋼である3Alフェライト、Ni系酸化皮膜を形成するニッケル(Ni)基合金のAlloy600、Si系酸化皮膜を形成するシリコン(Si)を含有したNi基合金2.4Si-Ni基合金を選びました。

腐食試験は、96wt%の硫酸溶液を加熱蒸発させ、850 ℃まで昇温することで、実用プラントと同様の環境としました。図6-9に各材料の腐食試験時間の増加に伴う平均腐食速度の変化を示します。24 h経過後に最も大きい腐食速度を示したのは、Alloy800Hでした。一方で、3Alフェライトは、他のどの材料よりも小さい腐食速度0.42 mm/年となりました。また、100 h後には、いずれも24 h後よりも小さい腐食速度となり、3Alフェライトでは、0.18 mm/年となりました。400 h後には、同材料の腐食速度は、SiCの腐食速度と同等となりました。

腐食試験後の酸化皮膜の状態を確認すべく、腐食の激しかったAlloy800Hの100 h後及び耐食性に優れた3Alフェライトの400 h後における皮膜/母材断面のAl元素マッピングを行いました。Alloy800Hでは、Cr系酸化皮膜の下層に存在したAl層は完全に破壊されていたのに対して、3Alフェライトでは、均一な厚さのAl層が形成されていました。

図6-10に3Alフェライトにおける腐食試験後のX線回折による表面構造同定及び同材料断面の透過電子顕微鏡(TEM)拡大観察写真を示します。X線回折では、母材のフェライト相と酸化皮膜のαアルミナの回折ピークが検出されました。また、同材料のTEM観察から、隙間のない緻密な1 µm厚の酸化皮膜が確認されました。したがって、3Alフェライトの良好な耐食性は、このαアルミナが母材表面に均一形成されたためであることが分かりました。

本研究は、日本製鉄株式会社との共同研究「ISプロセス環境における耐食合金開発に関する研究」の成果の一部です。

(広田 憲亮)