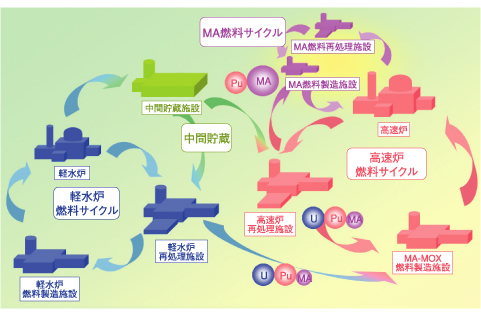

図1-7 燃料サイクル構想

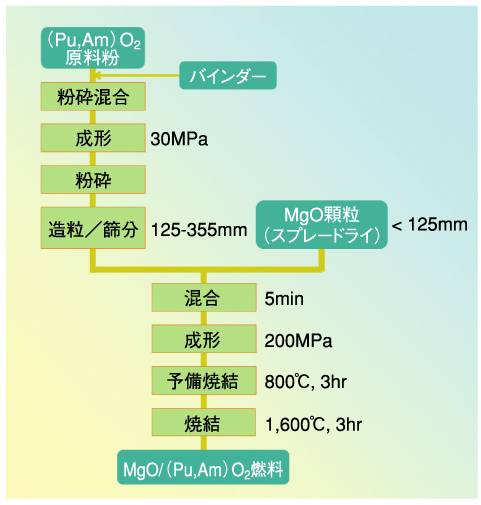

図1-8 MgOを母材とした高性能MA含有燃料作製フロー

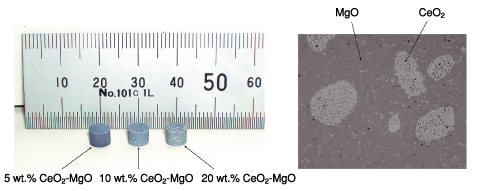

図1-9 高性能MA含有燃料の外観写真及び微細組織

使用済燃料に含まれる長寿命かつ高放射性毒性・放射能を有するマイナーアクチニド(MA)のリサイクルは、環境負荷低減・資源有効利用を前提とした将来の高速炉燃料サイクルにおいて必要な技術です。このような高速炉燃料サイクルにおける有望なMA含有燃料として、最大5wt.%のMAを添加したMOX燃料の開発が進められています。一方、将来の軽水炉から高速炉への移行期においては、長年蓄積された多量のMAをより迅速に、かつより安全に処理することが望ましいため、MA燃焼の概念として、多量のMA酸化物と酸化マグネシウム(MgO)などのセラミックスやMoなどの金属の母材を組み合わせた非均質型の高性能MA含有燃料が開発されています。この燃料は、MA含有MOX燃料と比較して、多量のMAを添加することができ、熱的特性や機械的特性に優れた燃料を作製できるといった利点があります。また、これらの燃料では製造工程や再処理工程を高速炉燃料サイクルと分離させることにより、高速炉燃料サイクルへの負荷を低減することができます(図1-7)。しかしながら、製造プロセスという観点では、その形態がMOX等の均質固溶体燃料と異なるため、既存燃料作製技術への適合性はなく、大幅なプロセス変更、若しくは新規なプロセスの創造が必要でした。

そこで、私たちは、近い将来の高速炉移行期を見据え、とりわけ開発までのリードタイムに着目し、既存MOX燃料作製技術への適合性を有する高速炉用高性能MA含有燃料の作製技術の開発を行っています。有望なMA含有燃料の候補としてアメリシウム(Am)酸化物のホスト相とMgO母材を組み合わせた非均質燃料を対象として開発を進めています。本燃料においては、照射による熱的特性劣化などを防ぐためAm酸化物をφ100μm以上の粒子状とし、これをMgO母材中に分散させた形態としています。図1-8にAm酸化物のホスト相とMgO母材を組み合わせた高性能MA含有燃料の作製フローを示しますが、遠隔操作において実績のある粉末冶金を用いて燃料の作製を行っています。図1-9にAmの模擬材料としてCeを用いて作製したMgOを母材とした高性能MA含有燃料の外観写真と組織観察結果を示しますが、欠けや割れなどがなく、高密度で比較的球状のホスト相顆粒が均質に分散した燃料の作製に成功しました。

今後は、Amを用いた作製試験により、技術的成立性を確認するとともに、これらの試料に対して各種物性の評価を行い、MA燃料サイクルの実現に向けた検討を進めていく予定です。