図14-16 遠隔操作型試験装置の技術開発

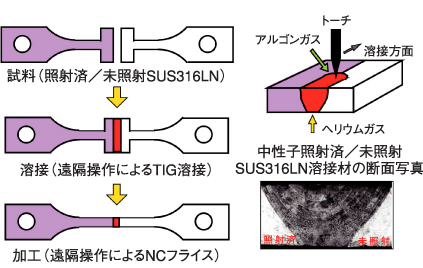

図14-17 試験片の溶接・加工手順

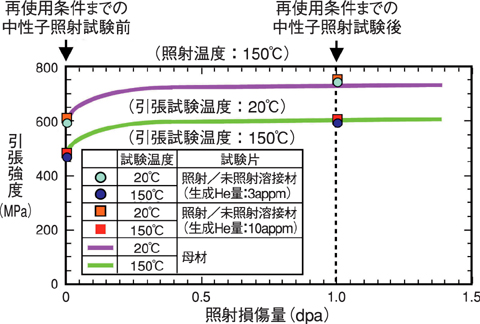

図14-18 中性子照射済/未照射溶接材の再使用条件までの中性子照射試験結果

核融合炉ブランケットの補修・交換では、中性子照射後の冷却配管と未照射の冷却配管を溶接することになります。そのため、中性子照射による核反応生成ヘリウムが溶接部に与える影響を解明することが必要不可欠です。本試験に当たっては、中性子照射した試料を取り扱うため、試験片の溶接及び加工,照射キャプセルの組立てまですべてホットセル内で遠隔で行います。このため、JMTRホットラボで蓄積されていた照射後試験技術を応用して、遠隔で容易に溶接や加工ができる装置、照射済試料を装荷する照射キャプセルの組立てなどの技術開発を行いました。

まず、図14-16(a)で示すような遠隔操作型TIG溶接装置を開発しました。ここでは、溶接材の機械的特性を正確に評価できるように、溶接クレータ部を取り除くタブ付き板状の溶接試験片(図14-17)に工夫しました。一方、加工精度の高いエンドミル方式によるフライス盤を遠隔で操作できる加工装置(図14-16(b))の開発により、溶接材の機械加工精度を±50μm以下にすることができ、世界でも有数の遠隔加工技術を確立しました。このように遠隔で操作できる最先端の技術開発により、中性子照射済/未照射材料の溶接材の機械的特性評価を系統的に進めることを可能としました。

次に、ITER使用条件までJMTRで中性子照射した候補材料であるステンレス鋼(SUS316LN)を用いて、中性子照射済SUS316LNと未照射SUS316LNとの溶接試験を行いました。その結果、溶接材の表面部及び断面部の割れ,アンダーカット,溶込み不足などの溶接欠陥の発生には、シールドガス,溶接入熱量などが影響することを明らかにしました。特に、溶接入熱量を1〜2kJ/cmにすることにより表面部及び断面部の割れがなく、良好な溶接材の製作が可能であることなど、ITERのブランケット補修・交換に必要な溶接施工方法を見いだしました。更に、開発した遠隔加工技術を用いて溶接材をホットセル内で引張試験片に加工し、標記溶接材の再使用条件までの中性子照射試験を行うことに成功し、再使用後の溶接部の機械的強度(図14-18)を世界で初めて明らかにすることができました。