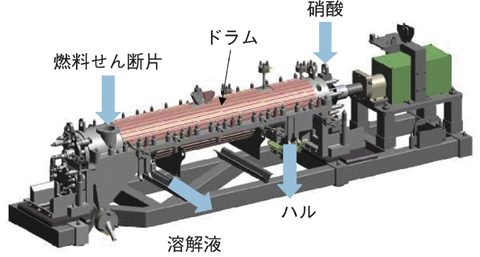

図1-22 回転ドラム型連続溶解槽

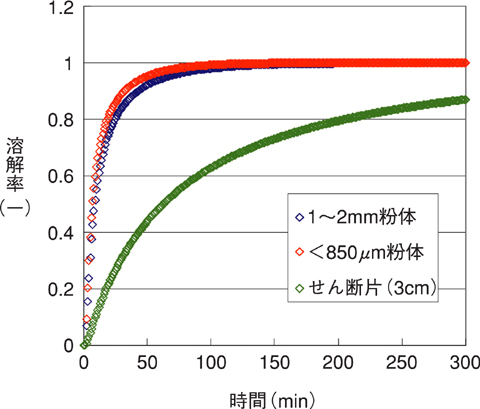

図1-23 照射後燃料溶解試験結果

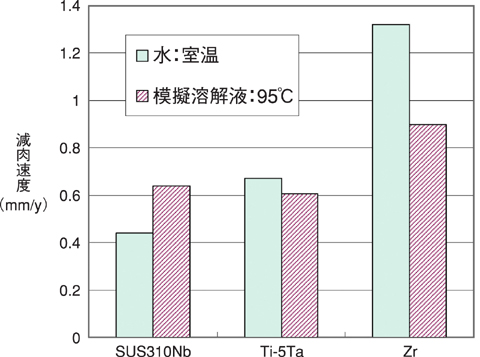

図1-24 高耐食性材料の擦過腐食による減肉速度

FBR燃料再処理に適した溶解槽として高Pu富化度に対して臨界安全形状管理の面で有利な回転ドラム型連続溶解槽の開発を行っています。せん断された使用済燃料を内部が螺旋構造からなる長さ数mの回転ドラムの一端に受け入れ、他端から硝酸を連続供給して燃料と溶解液を向流接触させるとともにドラムを揺動及び回転させることにより燃料の溶解とハル(被覆管せん断片)の排出を効率良く行うことを目指しています(図1-22)。

先進湿式法再処理(NEXT)プロセスではウランの回収に晶析プロセスを採用することから、金属イオン濃度の高い溶解液を得る必要があり、そのため従来よりも燃料ピンを短尺でせん断することによって粉化率を高めた燃料を受け入れ、硝酸溶解を効率良く行うこととしています。図1-23は燃料の粉化率をどの程度とすれば効率の良い溶解が行えるかを照射後燃料を用いたホットセルでの溶解試験により調べたものです。粉化燃料では3cmせん断燃料に比して明らかに高い溶解速度が得られること、更に粒径2mm以下まで粉化すれば十分な溶解時間短縮の効果が得られることが分かりました。

また、溶解槽は高温の硝酸環境下(約95℃,最大12N)で使用されるため材料の腐食に対する配慮が必要となります。回転ドラム型連続溶解槽の場合は、ドラムが一定の周期で揺動及び回転することでドラム内のハルが移動するため、ドラム内面のハルによる擦過腐食も考慮して、適切な腐食代を設定する必要があります。そこで実際の揺動と溶解条件を模擬した試験装置と模擬ハル(SUS316)を用いて再処理用機器材料によく使用されるZr,Ti-5Ta,SUS310Nbの擦過腐食性の評価を行いました。図1-24に示すように、静的な腐食環境では高耐食性を示すZrの擦過腐食性が大きいことを明らかにしました。また、水中での擦過磨耗は材料の硬さを反映した結果となっていますが、模擬溶解液(硝酸溶液)中ではTi-5TaとSUS310Nbの減肉速度はほぼ同等であり、擦過摩耗を伴う腐食においては擦過による不働態皮膜の破壊と静的腐食(湿食)による皮膜生成の複合作用を考慮した材料選定の必要性が示されました。

現在処理能力50t/y規模の装置を開発中ですが、今後は以上のような溶解速度や材料腐食に関する知見に加え軸受に関する開発成果などを総合し、200t/y規模施設に対応した処理能力を有する回転ドラム型連続溶解槽の設計を進めていくこととしています。