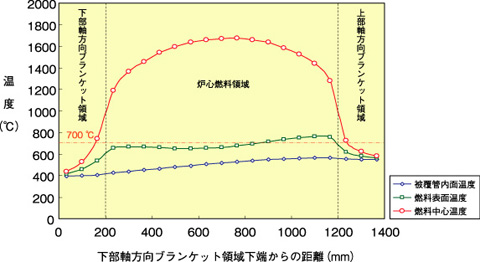

図1-25 燃料要素各部の温度分布

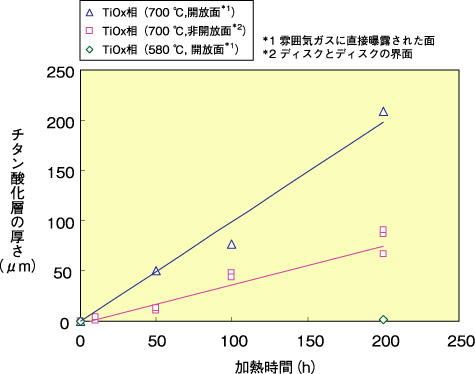

図1-26 チタンディスク表面酸化層厚の温度依存性

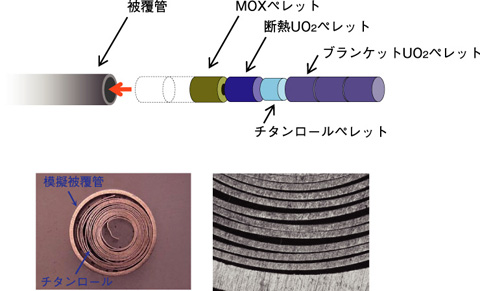

図1-27 チタンロールペレット法の概念と試作ペレットの金相写真

高速炉燃料の実用化に向けた課題のひとつである経済性の向上には、燃料寿命の延伸すなわち高燃焼度化が有効です。核分裂の進行とともに燃料内に余剰酸素の蓄積が進むと、核分裂生成物質による被覆管の内面腐食が顕著になることから、余剰酸素の除去が重要になってきます。このため私たちは、従来、MOX燃料の酸素/メタル比(O/M比)を通常の1.97前後から1.95以下に下げることにより余剰酸素の発生を防ぐ方法を検討してきました。しかし、酸素吸収材を燃料要素内に装荷する酸素ゲッター法の方が容易に目的を達成できる可能性があることから、その実現性について評価を進めています。

この検討では、はじめに融点,酸素ポテンシャル,中性子吸収断面積,燃料や被覆材との共存性等を考慮して酸素ゲッター材として金属チタンを選定し、次にゲッ ター材の形態と装荷位置を検討しました。しかし、高温のMOXペレットの端面と接触する条件ではペレットとの共存性を確保できず、逆に温度が低過ぎてもゲッターが酸素を吸収しないため、装荷位置は実質的にペレット-被覆管ギャップ(隙間)部か上部軸方向ブランケット領域のいずれかに限定されます。温度解析の結果、これらの位置に装荷したゲッターの温度は396〜728 ℃になることが分かり(図1-25)、当該温度におけるチタンの酸化挙動を評価した結果、700 ℃においては十分な酸化速度が見込めるが、580 ℃ではほとんど酸化が進まないことが分かりました(図1-26)。

これらの結果から、チタンを用いて余剰酸素の吸収を実現できるのは上部軸方向ブランケット領域の下端に装荷する場合であることが分かりました。また、この温度域においてチタンはステンレス鋼被覆管やUO2燃料との共存性を有することについても実験的に確認しました。ここで、チタンは、TiO2に酸化すると1.8倍に体積膨張するため、被覆管等への応力を避けるためには50%以下の低い密度で装荷することが必要になります。その方法として粒子充てん、多孔質ペレット等について検討しましたが、数10 μm厚のチタン箔を巻いたロールペレット法に利点が多いことが分かりました。試作の結果、図1-27に示すように箔端部の溶接なしに所定の外径に制御され、箔同士の間隙を適度に有するロールペレットが製作可能であることを確認でき、チタンロールペレット法の実現性を見通すことができました。