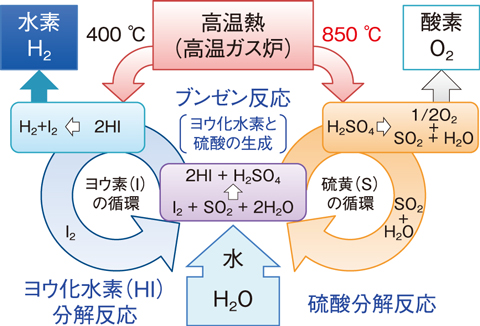

図6-9 熱化学水素製造IS法の概要

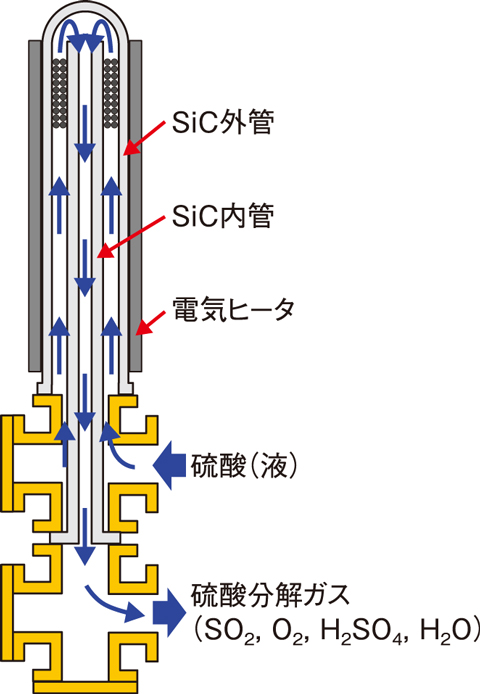

図6-10 炭化ケイ素(SiC)製硫酸分解器の構造

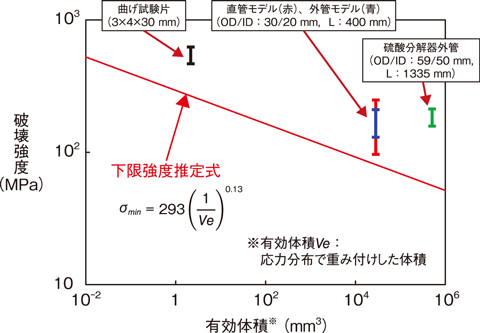

図6-11 SiC構造体の下限強度式と妥当性検証

水素社会の実現を目指し、高温ガス炉の熱利用技術として熱化学水素製造IS法の研究開発を行っています。IS法は、ヨウ素(I)と硫黄(S)を用いた化学反応で、水を分解して水素と酸素を製造します(図6-9)。強い腐食性のヨウ化水素(HI)、硫酸などを高温で扱うため、機器材料には耐食性や耐熱性が求められます。

IS法を構成する機器の中でも、硫酸分解器は極めて強い腐食性の硫酸を最高約850 ℃の高温で分解するため、耐食性、耐熱性の観点から、既存の金属材料が使用できません。このため、硫酸を沸騰・蒸発させる部分の材料に、耐熱・耐食性に優れたセラミックス材料である炭化ケイ素(SiC)を用いた硫酸分解器を開発し、連続水素製造試験により機器性能及び信頼性を確証しています(図6-10)。

一方、IS法の実用プラントは、高温ガス炉からの高圧ヘリウムガスを熱源とするため、SiC製硫酸分解器について高圧ガス保安法の認可取得が必要となります。しかし、セラミックス材料は、強度のばらつきに加え、体積が大きくなるほど平均強度が低下する特徴から、JIS規格による小サイズの曲げ試験片強度から実機サイズの構造体強度を求めることができないため、設計や認可取得に必要な強度評価手法を開発する必要があります。

そこで、実機サイズのセラミックス機器にまで適用可能な強度評価法を開発しました。強度評価法は、セラミックス材料の強度ばらつきを考慮して設計できるように、構造体の下限強度を求めることを目的としました。曲げ試験で取得した材料特性データを基に材料中のき裂分布パラメータを決定し、き裂サイズと破壊強度の関係式(破壊力学)及びき裂分布と破壊強度の関係式(破壊確率論)を組み合わせ、有効体積をパラメータとした下限強度推定式を作成しました(図6-11)。下限強度推定式の妥当性を検証するため、実機サイズまでの様々な大きさのSiC製試験体に内圧(水圧)を負荷した破壊試験により、強度分布データを取得しました(図6-11)。

図6-11の結果から、全ての破壊強度が下限強度推定式で示される下限強度を上回っており、開発した強度評価式により、実機サイズのSiC構造体の下限強度が評価できることを確認しました。これにより、硫酸分解器のSiC構造体の強度評価に道筋をつけました。

今後は、安全率等の検討を加えてSiC構造体の設計手法を確立するとともに、新たに開発する耐食金属を組み合わせるなど信頼性を高める設計を進め、硫酸分解器の実用化を進めていく予定です。

(竹上 弘彰)