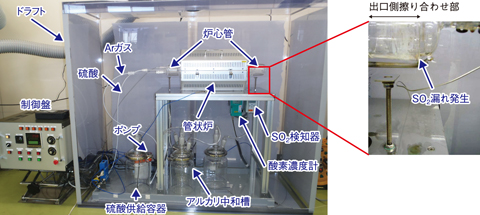

図6-12 腐食試験装置の外観及びSO2漏れの発生した部位

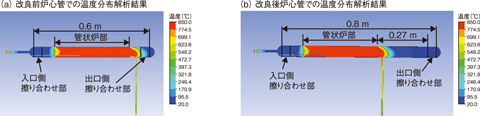

図6-13 炉心管の寸法最適化による出口側擦り合わせ部温度の低減効果

高温ガス炉の熱利用技術の一つである熱化学水素製造IS法は、腐食性の高いヨウ化水素(HI)やヨウ素(I2)、硫酸や二酸化硫黄(SO2)を高温で取り扱うことから、各種構造部材には、耐熱性や耐食性に優れた材料が求められます。特に硫酸を分解する反応容器(硫酸分解器)内は、IS法の中で最も高温の850 ℃に達します。このことから私たちは、これまで硫酸分解器にセラミックス(SiC)を適用することを検討してきました。しかし、SiC自体高コスト、かつ硫酸分解器のさらなる大型化が困難であることから、製造コスト低減には課題があります。そこで、最近SiC材料に代わる耐熱耐食金属材料の探索を開始しました。

耐熱耐食金属材料の実用化には、開発した材料の硫酸分解器環境下における耐食性能を確認しなければなりません。そこで私たちは、長時間腐食せず、耐熱性にも優れた腐食試験装置を開発しました(図6-12)。装置は制御盤、硫酸供給容器、ポンプ、石英ガラス製の炉心管、管状炉、硫酸がガス化したSO2を中和するアルカリ中和槽等から構成されており、制御盤以外はドラフト内に格納しました。また、アルゴンガスをキャリアとして用い、ガス化したSO2を炉心管内に設置した金属試験片全体に行き渡らせるようにしました。さらに、安全性にも配慮して、硫酸液量、SO2ガス量、管状炉内の温度分布、硫酸分解後の酸素濃度を試験中に常時測定できるよう計測器を設置するとともに、900 ℃以上の異常加熱が生じた場合やドラフト内にSO2が漏れ出した場合に装置が停止するシステムを設けました。加えて、サンプルを炉心管内にその都度装填する関係上、炉心管両側は擦り合わせ構造となっています。実際にこの炉心管を用いた予備試験では、液体の硫酸を炉心管内に流し、しばらく経過後、出口側擦り合わせ部よりSO2漏れが発生し、装置が停止しました(図6-12)。特に、出口側擦り合わせ部には、硫酸の液溜まりが発生してしまいました。この原因は、炉心管の出口側擦り合わせ部の温度上昇により、この部位に塗布したフッ素グリースの粘着力が弱まるとともに、液溜まりの影響も寄与して、SO2ガスが漏えいしたことによるものでした。そこで、これを防止するため、熱流体計算を利用した寸法最適化による改良を検討しました。この結果、管状炉部と出口側擦り合わせ部との距離を遠ざけることで、出口側擦り合わせ部温度を室温まで低減しつつ、ドラフト内に格納可能な炉心管の寸法を決定しました(図6-13)。

実際に改良後の炉心管は、液溜まり解消のため、炉心管内の段差を極力少なくするとともに、炉心管を長尺化したことにより、温度上昇が回避され、長時間経過しても、SO2漏れは生じなくなりました。現在はこの装置を用いて、各種金属材料の腐食試験を実施中であり、今後は新規耐熱耐食金属材料を開発していく予定です。

(広田 憲亮)