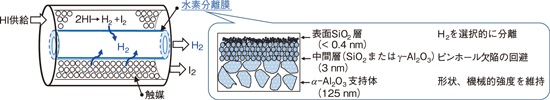

図6-7 H2分離膜を備えたHI分解用膜反応器

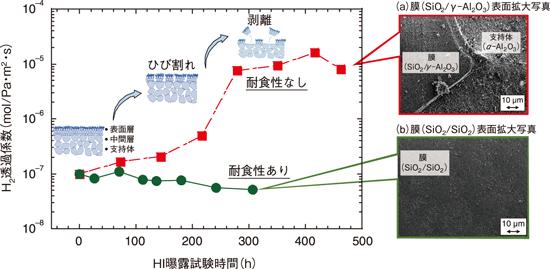

図6-8 HI曝露下における中間層に(a)γ-Al2O3層 (b)SiO2層を持つH2分離膜のH2透過係数の変化

核熱を利用して水を分解する熱化学法水素製造法ISプロセス(IS法)は、二酸化炭素を排出せずに大量の水素(H2)を製造する最も有望な方法と考えられています。原子力機構は、1980年代半ばから高温工学試験研究炉(HTTR、日本初の高温ガス炉)を熱源としてIS法の研究を進め、H2製造の発展に大きく寄与してきました。

IS法は、次の三つの化学反応を組み合わせて水分解を行う化学プロセスです。

ブンゼン反応(100 ℃)

SO2 + I2 + 2H2O → H2SO4 + 2HI(1)

硫酸分解反応(850 ℃)

H2SO4 → H2O + SO2 + 0.5O2(2)

ヨウ化水素分解反応(400 ℃)

2HI → H2 + I2(3)

ヨウ化水素(HI)分解反応では、HIの平衡分解率が20%と低く、これに対して、H2分離膜を用いて反応とH2分離を一体化し、分解率を向上させることができる膜反応器が提案されています(図6-7)。

この膜反応器の実現には、強腐食性のHIガス環境に適応したH2分離膜が必要です。H2分離膜は、約100 μm多孔質セラミックスα-Al2O3支持体に、0.4 nm以下の細孔を持つSiO2層を製膜することで、H2の分離機能を発現します。この時、支持体と表面SiO2層の間には、細孔径の違いに伴う表面SiO2層の欠陥発生を防止するため、中間の細孔径(約3 nm)の中間層を導入しており、従来は、熱・化学的に安定で孔径制御性に優れたα-Al2O3層を用いていました。

従来膜に対するHI曝露試験では、200時間後にH2透過係数の大幅な増加が見られました(図6-8)。この状態の膜表面をSEM観察したところ、中間層のγ-Al2O3層がHIガスにより腐食して一部が剥離し、α-Al2O3支持体が露出していました(図6-8写真(a))。つまり、H2透過係数の大幅な増加は、中間層にHIガスに対する耐食性がないためであることが分かりました。

したがって、HIガスに対する耐食性を向上させるため、中間層のγ-Al2O3層をより耐食性の高い材料に変更する必要がありました。そこで、表面SiO2層よりも大きな細孔径になるよう孔径を制御したSiO2層をγ-Al2O3層の代わりに中間層とした、新しいH2分離膜を開発しました。新規膜は300時間のHI曝露後でも、H2透過係数はわずかな変化しかなく、膜表面のSEM観察においても表面及び中間のSiO2層が変化せず安定に存在していることを確認できました(図6-8写真(b))。これにより、HIガス環境において、耐食性の高いH2分離膜の開発に成功しました。今後、開発したSiO2中間層を持つH2分離膜を組み込んだ膜反応器の性能試験を行う予定です。

本研究は、内閣府総合科学技術・イノベーション会議の戦略的イノベーション創造プログラム(SIP)「エネルギーキャリア」の委託研究課題「熱利用水素製造」の成果の一部です。

(Odtsetseg Myagmarjav)