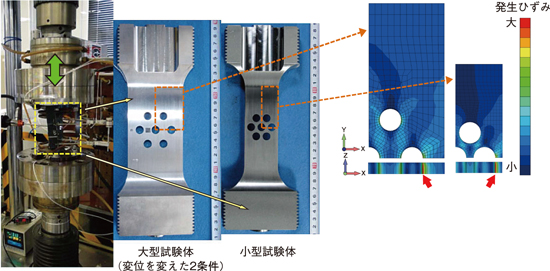

図7-7 多孔板試験体と疲労試験機の設置状況(左図)

図7-8 非弾性解析による最大引張時の発生ひずみの予測結果(右図)

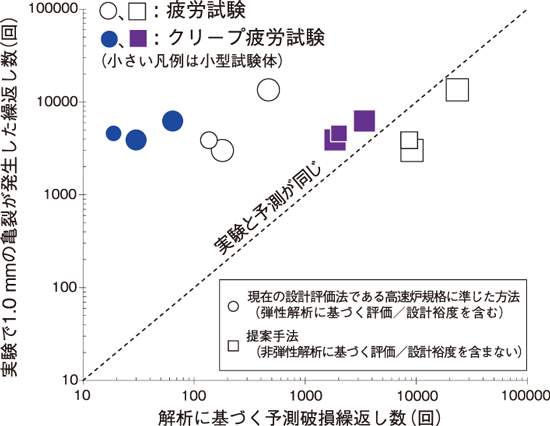

図7-9 有限要素法の解析結果に基づく寿命評価

高速炉の運転温度は、軽水炉(300 ℃前後)に比較して、はるかに高い550 ℃であり、原子炉容器の入口と出口の温度差が軽水炉に比べて大きくなります。このため、高速炉の機器は運転に伴い大きな熱変動による熱応力が繰返し発生することとなり、繰返し負荷による破損を適切に防ぐことが重要となります。

高速炉の設計では、「日本機械学会 発電用原子力設備規格 設計・建設規格 第II編 高速炉規格」(高速炉規格)を適用します。この中には上記の破損を防ぐため高速炉の機器で特徴的なクリープ変形と金属疲労が重畳したクリープ疲労損傷に対する制限が含まれていますが、破損繰返し数(寿命)の予測の難しさから大きな保守性を有しており、高度化が期待されています。

本研究では、高速炉規格のクリープ疲労損傷の制限の保守性の確認及び機器の寿命を適切に予測する評価法の開発を目的に、複数の孔を有する平板試験体(多孔板試験体)に対して引張と圧縮変位を繰返し負荷する疲労試験と疲労試験中の最大引張位置で保持するクリープ疲労試験の2種類の試験及びこれらに対する有限要素法解析を行いました(図7-7)。

解析では、従来設計で用いている弾性解析と、解析コストや材料特性の設定の難しさから設計で用いられてこなかったものの、計算機の発達による計算コスト低下により設計での適用が期待されている非弾性解析を、非弾性解析用材料物性値を整備の上で実施しました。非弾性解析の結果、最外孔の内側に大きなひずみが発生することが予測され(図7-8)、試験で亀裂の発生した位置と一致しました。

次に弾性解析の結果に基づき、高速炉規格に準じた方法によりクリープ疲労損傷の制限に相当する繰返し数の算定を行うとともに、非弾性解析に基づく評価法(提案手法)による寿命予測を行いました。評価の結果、高速炉規格に準じた方法では設計裕度を含むこともあり、算定された繰返し数(制限値に相当)は試験における亀裂発生寿命よりもはるかに少なく大きな保守性を有していることを確認できました。一方で、設計裕度を含まない非弾性解析に基づく評価法(提案手法)は精度良く寿命を予測しており、適切な設計裕度を加えることで従来設計より合理的な設計評価を見込めることが確認できました(図7-9)。

今後は様々な構造物試験やその解析評価を行い、適切な設計裕度の設定方法も含め、非弾性解析による評価法(提案手法)を設計評価法として規格化する検討を進めていく計画です。

(安藤 勝訓)