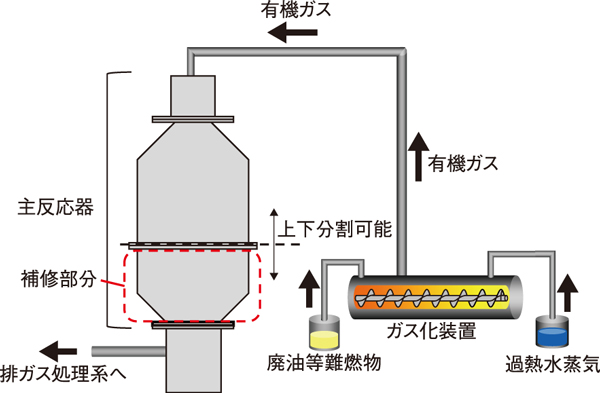

図1 主反応器及び補修部分の概要図

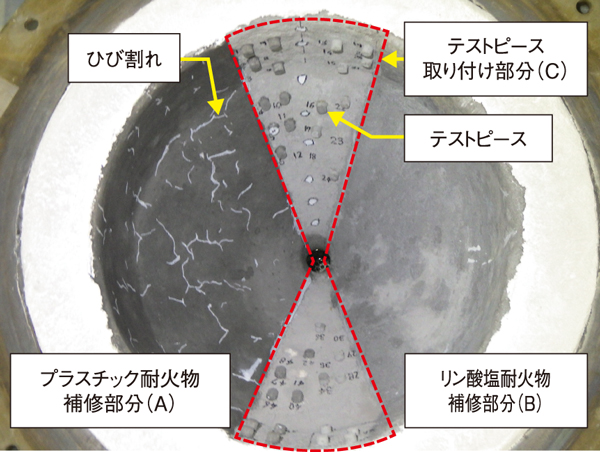

図2 補修・燃焼試験後の補修部分の俯瞰写真

核燃料サイクル工学研究所では設備の解体・廃止措置に伴って発生した機械油などの放射性有機液体廃棄物を保管しています。この放射性有機液体廃棄物の一部はフッ素や塩素を多く含み、難燃性であることから、直接焼却処理には適しません。そこで私たちは、過熱水蒸気を用いて難燃物を燃焼しやすい低分子量の有機ガスへ分解させ、燃焼させる水蒸気改質法に着目し、水蒸気改質処理装置の開発を行っています。水蒸気改質処理試験装置の一部である主反応器及び補修部分の概要図を図1に示します。有機ガスを燃焼させる主反応器には経年劣化による耐火材のひび割れや剥離が生じるため、補修が必要となります。そこで、2種類の補修材候補を用いて既設耐火材を補修し、その適用性を評価しました。

補修材候補として、既設耐火材との親和性を考慮し、既設耐火材と同等な組成、最高使用温度、熱特性を持つプラスチック耐火物及びリン酸塩耐火物を主成分とした2種類を選定しました。劣化した主反応器下部分にそれぞれの補修材候補を塗布するとともに、補修材候補の接着性及び硬度の低下を確認するため、厚み1 cmの円柱状の補修材(テストピース)を取り付けました。補修後は実際の水蒸気改質処理と同様の条件である、主反応器内部の最高温度が1200 ℃で4時間の燃焼試験を実施しました。

補修方法の適用性を評価するため、(1)既設耐火材と補修材間の接着性の劣化、(2)燃焼試験に伴い発生する酸性ガス等による補修材候補の劣化(硬度低下)、(3)燃焼試験後における補修材表層のひび割れ等の発生について調べました。

各調査はテストピースの引張強度測定と硬さ測定及び補修材の目視観察により行いました。引張強度測定はテストピースの剥離に必要な強度を測定するもので、プラスチック耐火材で0.9 N/mm2、リン酸塩耐火材で0.45 N/mm2と、どちらも一般建築物基準0.4 N/mm2以上の引張強度であり、良好な接着性を保っていました。引張強度測定後に主反応器からテストピースを外し、硬さ測定を実施しました。その結果、どちらの補修材も硬度が低下していないことが分かりました。目視観察では、図2のようにプラスチック耐火物で補修した部分は全体的なひび割れ等が確認されたため、補修材として不適であると判断できます。リン酸塩耐火物で補修した部分は補修材表層に数か所のひび割れが確認されたのみでした。この数か所のひび割れは、いずれは補修が必要になるものの、軽微なものであることから、リン酸塩耐火物を用いた補修方法が有効であることが分かりました。

リン酸塩耐火物を用いた補修をすることで、主反応器の安定的な運転が見込めるようになったことから、水蒸気改質処理装置が実用化に近づいたということができます。今後は長期の燃焼試験を行い、実用化に向けて更なる検討を進める予定です。

(木島 惇)