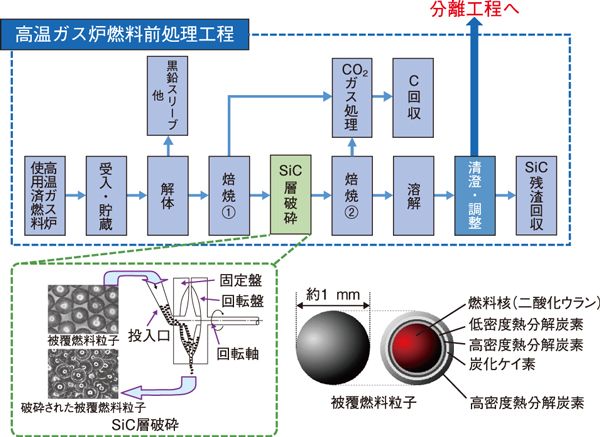

図1 被覆燃料粒子と前処理工程

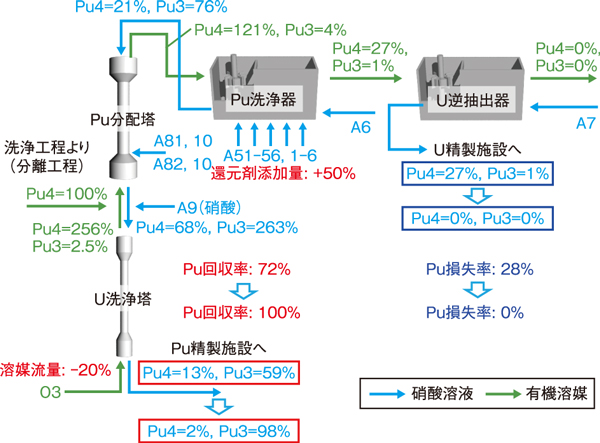

図2 本研究で提案する分離工程のプルトニウム収支と改善効果

高温ガス炉の被覆燃料粒子(図1)は、脱被覆して燃料核を取り出す前処理工程を追加することで、現行軽水炉用の再処理施設により再処理が可能です。前処理工程の要素技術は、コールド試験により確証済みであり、現在、HTTR(高温工学試験研究炉)の使用済燃料を用いたホット試験を計画しています。

一方で、再処理工程はPUREXと呼ばれる溶媒抽出法による抽出・洗浄・逆抽出を繰り返すことにより、純度を高めつつウラン・プルトニウムを回収しますが、使用済燃料組成に合わせて工程を組み立てる必要があります。先行研究では、六ヶ所再処理施設をなるべく変更しない条件の下、高温ガス炉使用済燃料の組成を軽水炉の組成と同程度になるよう、劣化ウランで希釈することを前提としていました。しかし、高温ガス炉燃料は、軽水炉燃料より約3倍程度燃焼度(燃料からのエネルギー発生量)が高いため、それによる発電量も約3倍となります。この特長を活かすことができれば、再処理量及びその費用が軽水炉燃料の1/3に低減可能となります。一方で、先行研究の提案は、劣化ウランで約3倍に燃料を希釈することで、この利点が損なわれていました。

そこで、六ヶ所再処理施設を模擬した分離工程を対象に、劣化ウランによる希釈を用いない高温ガス炉使用済燃料の再処理法を提案するとともに、再処理プロセス計算コードPARCを用いて有効性を評価しました(図2)。

分離工程におけるウラン・プルトニウムの回収率は、ほぼ100%とする必要があります。一方で、六ヶ所再処理施設のプロセス量をそのままに、高温ガス炉使用済燃料の組成の溶液をプロセスに投入すると、溶媒側に抽出されやすい4価のプルトニウムが、溶媒の流れに沿ってウラン精製工程に流れ込むことによりロスが発生し、72%に低下することが分かりました。

そこで、ウラン精製工程へのプルトニウム流入防止を目的として以下の措置を提案しました。

![]() プルトニウム洗浄器において注入する還元剤の添加量を50%増加し、プルトニウムを4価から3価に還元すること

プルトニウム洗浄器において注入する還元剤の添加量を50%増加し、プルトニウムを4価から3価に還元すること

![]() 溶媒の流量自体を20%低減すること

溶媒の流量自体を20%低減すること

これらの組合せにより、回収率100%を達成できることを明らかにしました。

また、この分離工程の変更による後段のプロセスへの影響等を考慮した経済性評価を行った結果、既存手法に比べ、再処理費用を65%低減可能である見通しを得ました。

(深谷 裕司)