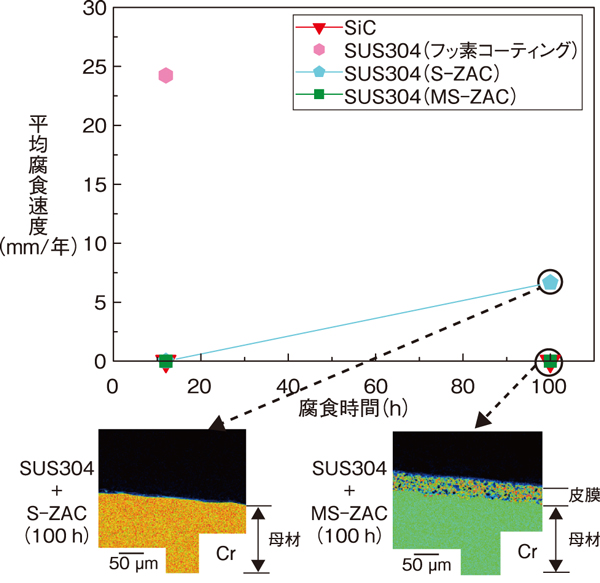

図1 各種コーティングを行ったサンプルの腐食時間増加に伴う平均腐食速度変化及びS-ZAC、MS-ZACをコーティングしたSUS304における皮膜/母材断面のCrマッピング

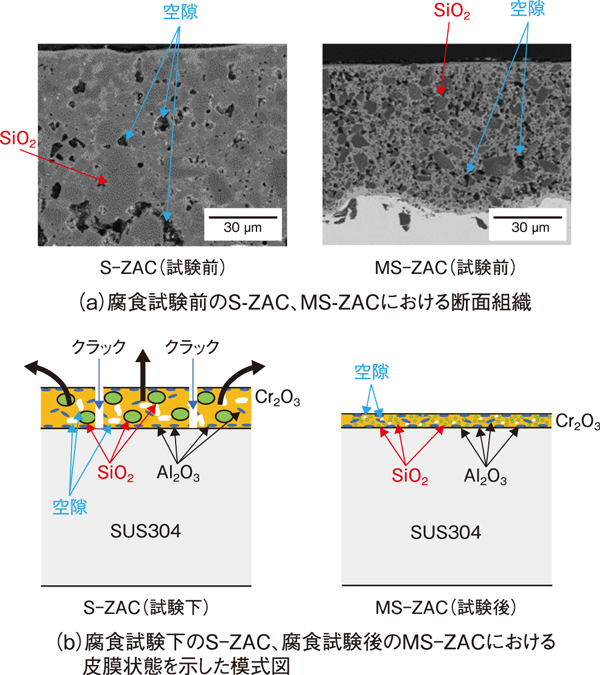

図2 (a)腐食試験前のS-ZAC、MS-ZACにおける断面組織及び(b)腐食試験下のS-ZAC、腐食試験後のMS-ZACにおける皮膜の模式図

高温ガス炉の熱利用技術の一つである熱化学法水素製造法ISプロセス(IS法)は、腐食性の高い溶液を用いることから、反応容器等の構造部材には優れた耐熱性・耐食性が求められます。特に液体の硫酸が沸騰環境となる硫酸分解器はIS法の中で最も厳しい腐食環境となるため、従来、セラミックスの炭化ケイ素(SiC)を適用してきました。しかし、大量の水素製造が要求される実用プラントを想定した場合、SiCは、焼結炉の寸法制約があることから、大型化が困難です。

そこで私たちは、SiC並みの耐食性を有する大型化が容易な金属材料の開発を目指し、金属表面に緻密な膜を形成することを考えました。供試材には、フッ素コーティングしたSUS304、また化学的緻密化法により、酸化物スラリーを緻密に塗布したSUS304を作製しました。化学的緻密化法は、Cr2O3、Al2O3、SiO2粒子のスラリーを母材にコーティングした後、500〜600 ℃の焼成処理を行う方法であり、供試材には焼成工程を8回行ったS-ZACと、さらなる皮膜の緻密化を図るべく、11回まで増加させたMS-ZACを用意しました。

腐食試験は、丸底フラスコ内に濃硫酸を流し込み、容器加熱することで、沸騰硫酸環境下を再現しました。その結果、フッ素コーティング処理材は、12 h試験後に、金属光沢が現出し、皮膜が完全にはく離し、高い平均腐食速度を示しました(図1の![]() )。一方、S-ZAC処理材は、12 h試験後の時点では、耐食性を維持しましたが、100 h試験後に、皮膜が剥離しました(図1の

)。一方、S-ZAC処理材は、12 h試験後の時点では、耐食性を維持しましたが、100 h試験後に、皮膜が剥離しました(図1の![]() )。しかし高緻密化したMS-ZAC処理材は、100 h試験後も、SiC(図1の▼)と同様に腐食は進行しませんでした(図1の■)。

)。しかし高緻密化したMS-ZAC処理材は、100 h試験後も、SiC(図1の▼)と同様に腐食は進行しませんでした(図1の■)。

次に、これら100 h試験後における皮膜/母材断面のCr元素マッピング分析を行った結果、S-ZACは皮膜が消滅していたのに対し、MS-ZACは、5 μm以下の微細なCr、Al、Si粒子が緻密に残存していました。

図2(a)に、腐食試験前のS-ZAC、MS-ZACの断面組織を示します。S-ZACは、粗大なSiO2の凝集体や空隙が観察されたのに対し、MS-ZACでは、酸化物粒子の微細化、空隙率の低下、皮膜の薄膜化を確認しました。

以上より、沸騰硫酸試験下の皮膜状態を考察すると、図2(b)の模式図で示すように、S-ZACは、SiO2の周辺を囲むCr2O3が膨張し始め、Cr2O3とSiO2界面に引張応力が働き、厚い皮膜が湾曲することで、皮膜剥離に至ったものと考えられます。一方、MS-ZACは、含浸過程でSiO2が微粒子化し、空隙が小さくなったことで、皮膜全体が薄膜化し、皮膜を維持できたものと考えています。今後は、この皮膜の厚膜化に取り組む予定です。

本研究は、トーカロ株式会社との共同研究「ISプロセス環境での耐食性を向上させた新規コーティング材の研究」の成果の一部です。

(広田 憲亮)