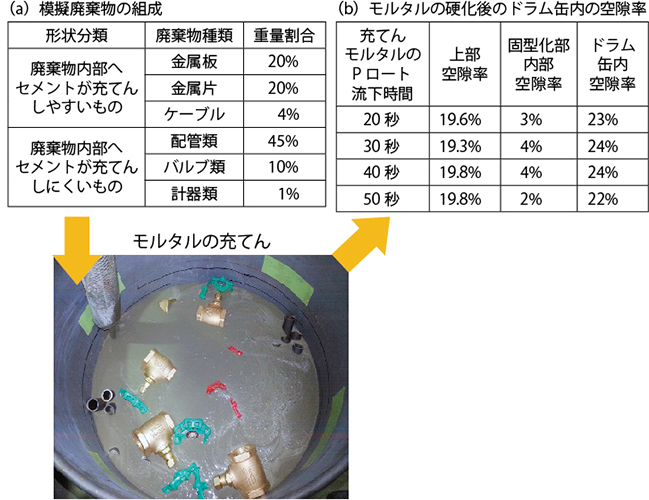

図8-8 模擬廃棄物の組成,セメントの充てん,硬化後の空隙率

図8-9 模擬廃棄物の切断面

私たちは、研究施設から発生した低レベル放射性廃棄物(研究施設等廃棄物)の埋設処分を計画しています。廃棄物を埋設するには、処分場に受入れ可能なように技術基準に適合した廃棄体とする必要があります。技術基準では、廃棄物の飛散防止、地中に埋設した後に陥没が発生することを防止するため、固型化材料と放射性廃棄物が容器と一体となるように充てんすること、容器の中に有害な空隙がないことが求められています。

そこで、200 L ドラム缶にモルタルを充てんすることで、ドラム缶と廃棄物が一体となり、大きな空隙もできない固型化方法を検討しました。検討に当たって、実際の研究施設等廃棄物よりも配管類やバルブ類など空隙が残留しやすい廃棄物をより多く含む模擬廃棄物を対象に十分な固型化ができる方法としました。

まず着目したのはモルタルの流動性です。練り混ぜる水が多い場合、モルタルの粘性は低くなり廃棄物間の隙間に充てんされやすくなります。しかし、硬化後にひび割れ等不具合が発生する場合があります。一方、水が少ない場合、強度は高くなりますが、粘性が上がり充てんされにくくなります。このため、モルタルの流動性の指標を、所定量のモルタルがPロート(所定の漏斗)を全て流れ落ちる時間(Pロート流下時間)として、4種類(20秒,30秒,40秒,50秒)のモルタルを配合して充てん性試験を行いました。Pロート流下時間が長いほど、粘性が高くなります。

これらのモルタルを一般的な注入速度と考えられる30 L/分で、模擬廃棄物を収納したドラム缶へ充てんし、硬化した後にドラム缶内に残留する空隙の割合を評価すると、いずれも目安としたドラム缶内の体積割合で30%以内となりました(図8-8)。この目安は、処分場を設置する地盤の平均の間隙率と同程度と想定されるため、有害な空隙でないと判断できます。

また、図8-9に示すようにドラム缶を切断すると、模擬廃棄物,モルタル,容器内面が密着しており、容易に外部に飛散、漏えいしない状態となったため、一体となるように充てんされていることが確認できました。

本検討より、研究施設等廃棄物を200 L ドラム缶に収納して、上記Pロート流下時間の範囲内のモルタルを30 L/分で注入する固型化方法が、技術基準に適合することを示すことができました。

これらの結果は、研究施設等廃棄物の廃棄体を製作する際の固型化方法の基準となると考えられます。