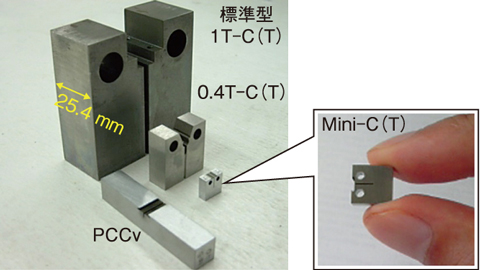

図2-14 破壊靭性試験片の種類

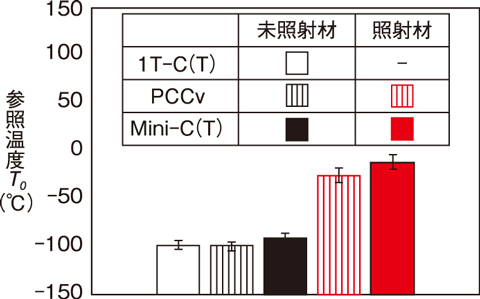

図2-15 RPV鋼未照射材と照射材の破壊靭性試験結果

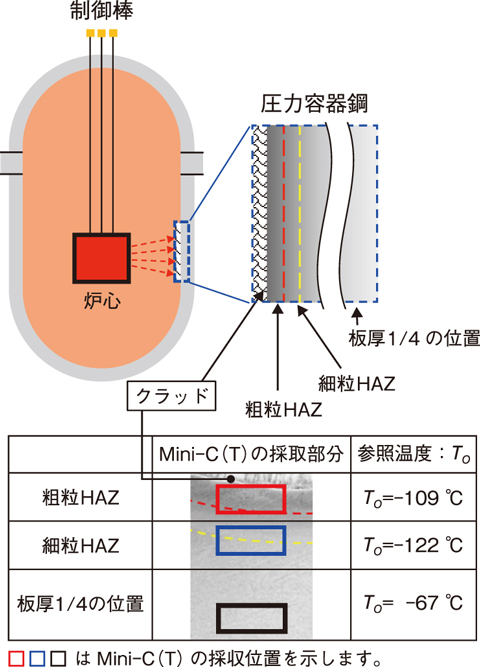

図2-16 Mini-C(T)を用いたHAZ領域の破壊靱性分布

原子炉圧力容器(Reactor Pressure Vessel:RPV)は安全上最も重要な機器です。RPV鋼は、原子力プラントの運転に伴う中性子照射により、次第に破壊に対する抵抗力(破壊靭性)が低下します(照射脆化と呼ばれる)。RPVの内表面には、母材であるRPV鋼の上にステンレス鋼が溶接され(クラッド)、溶接境界から約10 mm深さまでの領域に不均質な組織である溶接熱影響部(Heat-Affected Zone:HAZ)が存在します。炉心に近く照射量が高くなるRPV内表面近傍の照射脆化は、RPVの健全性評価において非常に重要ですが、一般的な大きさの破壊靭性試験片では、不均質なHAZの破壊靭性分布を詳細に調べることができませんでした。

私たちは、板厚4 mmの極めて微小な破壊靭性試験片(Mini-C(T)、図2-14)の実用化に向けた研究を進めています。破壊靭性試験片は小型になるほど塑性変形が生じやすくなり、材料の破壊靱性を正しく評価することが難しくなります。塑性変形を避けるためには試験温度を下げる必要がありますが、下げ過ぎると試験規格の有効範囲を外れてしまうため、Mini-C(T)では試験温度範囲が非常に狭くなります。私たちは、試験温度設定等の工夫により機械的特性の異なる様々なRPV鋼の未照射材に対してMini-C(T)を用いた破壊靭性評価が可能であることを確かめています。照射材に対しても破壊靭性を評価可能であることを確認できれば、Mini-C(T)を活用してHAZにおける照射脆化を詳細に評価することが可能になります。そこで、国内商用プラントで想定される照射量を超える範囲まで中性子照射された材料からMini-C(T)を採取し、破壊靭性試験を実施しました。未照射材で開発した試験技術を照射材へ適用した結果、図2-15に示すように、照射材から採取したMini-C(T)においても一般的な大きさの破壊靭性試験片と同等の参照温度(To)が評価でき、破壊靭性評価が可能であることを明らかにしました。次に、クラッド溶接した未照射RPV鋼のHAZと板厚1/4からMini-C(T)試験片を採取し、破壊靭性を詳細に調べました。図2-16にMini-C(T)の採取位置及びToの評価結果を示します。ここで、Toは低い温度になるほど破壊靱性が優れていることを意味します。HAZはクラッドとの溶接境界からの距離に応じて粗粒HAZから細粒HAZへ変化していますが、小型試験片であるMini-C(T)の利点を活かして粗粒HAZと細粒HAZの破壊靭性を個別に評価することができました。その結果、溶接境界からの距離によって破壊靭性が変化するものの、粗粒HAZ及び細粒HAZのいずれもRPV鋼の代表位置である板厚1/4より優れた破壊靭性を有することを明らかにしました。

今後は、クラッドを溶接したRPV鋼の中性子照射試験を実施し、HAZの照射脆化感受性を明らかにすることにより、RPVの健全性評価の高度化を進めていきます。

Mini-C(T)の照射材への適用に係る成果は、原子力規制委員会原子力規制庁からの受託事業「平成27年度軽水炉照射材料健全性評価研究」で得られたものです。