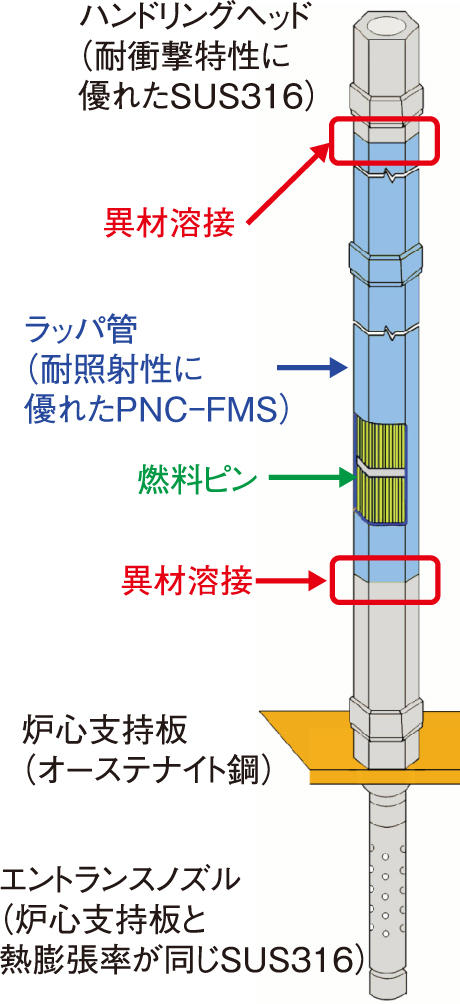

図1 ナトリウム冷却高速炉用燃料集合体模式図

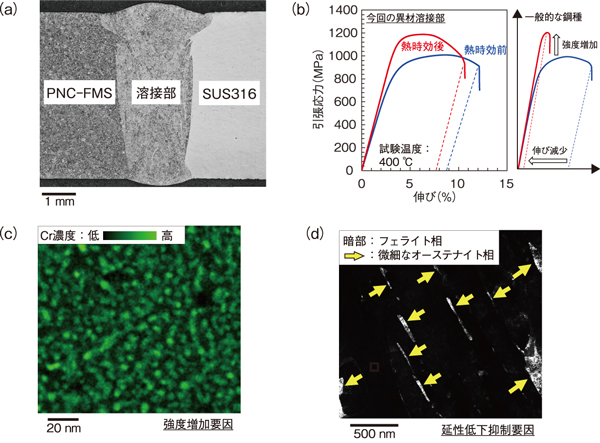

図2 異材溶接部の(a)金相写真、(b)引張特性、(c)Cr濃度分布、(d)複相組織

高速炉サイクルシステムにおける燃料の安全性(長期にわたる燃料健全性維持)、経済性(燃料費の低減)、環境負荷低減性(長寿命核種の核変換率)を向上可能な高性能燃料集合体の開発を進めています。ナトリウム冷却高速炉(SFR)のラッパ管は、燃料ピンを収納する六角断面の外筒管であり(図1)、原子炉の起動・停止時の制御棒の挿入経路や、地震時に受ける衝撃荷重に対する燃料健全性等を確保するため、高温及び高照射量が重畳する過酷環境においても、優れた寸法安定性と強度を有する必要があります。そこで、中性子照射により生じる体積膨張(スエリング)が小さく、高温強度も優れた高強度フェライト/マルテンサイト鋼(PNC-FMS)をラッパ管材料として開発しました。地震時の衝撃荷重等を考慮して、PNC-FMSラッパ管(クロム(Cr)濃度:11wt%)にSUS316部材(Cr濃度:17wt%)を電子ビームで異材溶接する技術開発を進めています(図1)。

この異材溶接技術の成立性見通しを得るため、SFRの運転中に想定される400 ℃近傍及び550〜600 ℃の高温で3万時間保持する熱時効試験とその後の強度試験を実施し、異材溶接部の強度が健全に維持されていることを明らかにしました。ここで、400 ℃、3万時間熱時効試験後の異材溶接部(図2(a))の引張試験により、異材溶接部では、「材料強度が増すと延性(伸び)が低下する」という一般則とは異なり、延性を維持しつつ強度が向上するという、既往研究では報告例がない事象を明らかにしました(図2(b))。

この強度改善メカニズムを解明するため、走査型透過電子顕微鏡を用いた微細構造解析を行い、異材溶接部のCr濃度が高く、熱時効によりCrの濃度がナノスケールで偏るスピノーダル分解が起こっていること(図2(c))、溶接部はスピノーダル分解が起こっている高Cr濃度のフェライト相だけでなく、微細なオーステナイト相 (高延性相) が含まれた複相の組織になっていること (図2 (d)) を示しました。スピノーダル分解は高Cr濃度のフェライト鋼が400〜500 ℃の高温に長時間さらされることで生じる現象で、硬質相を形成して強度増加をもたらすと同時に延性低下を引き起こすことが知られています。この微細構造解析結果は、熱時効後の異材溶接部は硬質相と高延性相から成る複合材料となっており、延性低下したフェライト相で局所的な破壊が生じても、微細に分散したオーステナイト相が破壊の進展による延性低下を抑制することを示しています。

以上の通り、マクロな強度試験だけでなく、微細構造解析を行うことで、高温長時間環境にさらされるPNC-FMSラッパ管に電子ビーム異材溶接技術を適用できる見通しを得ることができました。「常陽」再稼働後に照射試験を実施し、高燃焼度化を想定した評価を進めていきます。

(丹野 敬嗣)